DES « GENTILSHOMMES-VERRIERS » … AUX VITRAUX DES CATHÉDRALES !

Pour se mettre dans l'ambiance voici le chant des verriers

écrit en 1870 pour les verriers lorrains...

Vous pouvez l'arrêter en cliquant sur l'un des symboles suivants :

Dans nos pérégrinations à travers les Cévennes, nous avons découvert que la province du Languedoc avait été depuis le Moyen-Âge un haut lieu de la fabrication du verre que les huguenots s'étaient appropriée.

Là, dans les montagnes reculées des Cévennes, probablement parce qu'il fallait à la fois beaucoup de bois pour les fours, et il y en avait beaucoup dans les Cévennes, du sable de rivière, de l'eau et que tout naturellement l'isolement des verriers au fin fond de forêts avait été propice à la diffusion de la réforme et son implantation, même après la révocation de l'édit de Nantes qui fit s'enfuir des milliers de huguenots vers l'Allemagne, la Suisse et les Pays-Bas.

Alors, nous avons essayé d'en savoir plus, et dès que nous avons mis notre nez dans les livres d’histoire nous avons découvert des choses fort intéressantes, notamment des informations concernant l’artisanat du verre et la situation particulière des verriers qui n’étaient pas des ouvriers comme les autres au même titre que les trahandiers et magnans cévenols (respectivement, les dérouleurs de fils de soie et les éleveurs de vers à soie - cf. mon article sur la Sériciculture !)

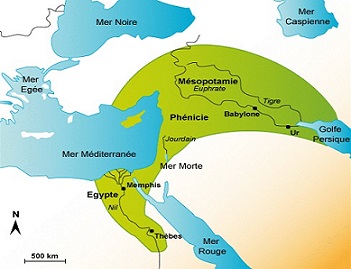

Il est vrai qu’il y a 4500 ans on fabriquait des perles de verre dans le « Croissant Fertile » à savoir en Mésopotamie (entre le Tigre et l’Euphrate), en Phénicie puis vers 1500 ans avant J.-C. en Egypte, on fabriquait déjà des vases et des ustensiles en verre.

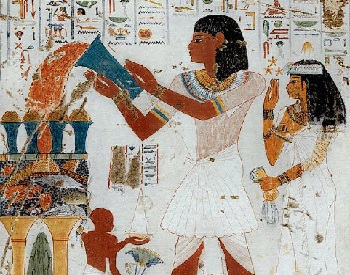

Le « Croissant Fertile » et en Égypte,

Nebamon fait une offrande à la divinité Hathor dans des vases de verre

Mais en ce qui concerne la France voici l’histoire des « Gentilshommes-verriers »…

L’utilisation du verre dans le grand Sud-Est Languedocien (à l’intersection de la Gaule Narbonnaise et de la Gaule Aquitaine) remonte à l’Antiquité, période durant laquelle le verre était très commercialisé à travers tout le bassin méditerranéen, mais, à cette époque, le verre n’était pas encore produit dans la région.

L’invention de la canne à souffler dans la deuxième moitié du Ier siècle av. J.-C., sur la côte Syro-Palestinienne, modifie les modes de production par la multiplication des formes d’objets et surtout de l’accroissement des quantités.

Entre Sidon en Syrie et Alexandrie en Égypte, les ateliers primaires de production de verre brut et les ateliers secondaires de productions d’objets se développent.

À la fin du Ier siècle av. J.-C., le verre se diffuse dans l’ensemble des pays méditerranéens de l’Empire romain, et en Gaule romaine les premiers ateliers de verriers Syriens, se situent notamment à Lyon, en périphérie de la ville antique, dans le quartier des arts du feu ; la découverte d’une stèle funéraire du IIIème Siècle de notre ère mentionne la présence de « Julius Alexander, africain de naissance, citoyen de Carthage... artiste verrier... »

Les collections du Musée-Centre d’art du verre abritent des objets antiques du Ier siècle de notre ère issus de chantiers de fouilles organisés de la Société Archéologique du Ségala Tarnais, sur les plateaux calcaires du Carmausin, de l’Albigeois et du Cordais.

À partir du IVème siècle av J.-C., de nouvelles techniques de moulage ont permis de produire des objets de dimensions plus importantes que des perles aux formes variées, à savoir des Bols, Coupes, Coupelles, Assiettes, Skyphos (gobelets grecs à 2 anses) qui figurent alors sur les meilleures tables patriciennes de la société grecque et romaine.

Skyphos Grecs du IVème siècle après J.-C.

Aujourd’hui grâce aux travaux archéologiques, plus d’une cinquantaine d’ateliers de verriers, qui ont fonctionné entre le Ier et le VIIème siècle de notre ère, ont été découverts en France. Ils témoignent de l’importance de cette activité qui commence à décliner dès la fin de l’Empire romain.

« L’art de la Verrerie » est reconnu officiellement par les empereurs romains tels qu’Alexandre Sévère (205-235) qui met la verrerie au rang des Arts somptuaires, Constantin Ier (280-337) qui exempte les verriers des charges publiques par son édit de 337, mesure reprise par l’Empereur Théodose II (401-450) dans son code théodosien en 439.

C’est semble-t-il au cours du XIIIème siècle que se confirme l’organisation du Corps des « Gentilshommes-verriers » du Languedoc et Cévennes et la présence de verreries forestières.

PETITE HISTOIRE DES « GENTILSHOMMES-VERRIERS »

La tradition situe le « … privilège d’exercer l’art et la science de verrerie sans déroger… » accordé par Louis IX (Saint-Louis), de retour de la 7ème Croisade en 1254, aux nobles ayant servis le roi.

L'histoire ou la légende voudrait que l'art de souffler le verre soit arrivé en France avec le retour de la 7ème croisade en 1254. Il semblerait que le long séjour de Louis IX (Saint-Louis) dans le royaume franc de Jérusalem ait permis à certains chevaliers de s'initier à « l’art de verrerie ».

Cependant, les premiers textes connus datent du XlVème siècle.

Ces chevaliers reviennent des croisades, ruinés et sans terre. Le grand problème est que ces chevaliers sont nobles et qu'en dehors du travail de la terre, ils ne peuvent travailler sans déroger, c'est-à-dire sans perdre leur noblesse.

Qu'à cela ne tienne, le roi décrète que dorénavant, pour établir une verrerie, il faudrait un « privilège », c'est-à-dire une autorisation du roi donnée par lettre patente. Un des plus anciens privilèges octroyés aux verriers est un acte signé de Charles VI (Roi de France de 1380 à 1422).

Ce document est daté du 24 janvier 1399. Il y est écrit que : « droicts et privilèges sont donnés à tous gens travaillant aux fours à verre. Permission est donnée aux nobles de naissance d'exercer le mestier de verrier sans déroger à leur noble estat ».

On leur accorde alors le droit de souffler le verre sous certaines conditions, dont en voici quelques-unes :

- transmission de père en fils uniquement.

- interdiction de prendre un ouvrier non noble.

- interdiction de vendre leur marchandise en dehors de la verrerie (c'est le rôle des marchands).

- les fours doivent fonctionner six à sept mois dans l'année, période que l'on appelle (la réveillée).

- obligation de replanter des arbres là où les verriers avaient coupé le bois nécessaire à leur industrie.

- obligation de déplacer le four tous les cinq ans (clause qui n'est pas toujours, pour ne pas dire jamais, respectée).

De nombreux procès opposèrent les « Gentilshommes-verriers » et les communautés où ils étaient installés.

En effet, ils coupaient les forêts et ne replantaient pas malgré les obligations royales.

Les fréquents déplacements dans les forêts, à la recherche continuelle de combustible, leur dictait une construction rapide et simplifiée.

Il est vrai que la vie active menée par ces artisans du feu, les obligeait à demeurer plus souvent autour du four qu'à l'intérieur de leur maison.

Du fait des règles de transmission de leur art, les familles de « Gentilshommes-verriers » avaient des liens dans tous les lieux de travail du verre à savoir essentiellement en Lorraine et dans le territoire actuel du Languedoc et les Cévennes où ils se déplaçaient au gré du travail :

- Gard,

- Lozère,

- Tarn (Sorèze, Arfons, Saint-Amans, Forêt de la Grésigne),

- Ariège (montagnes du comté de Foix),

- Aude et l’Hérault (de la Montagne Noire à la Margeride).

- Aveyron, Lot.

C'est dans ce réseau familial que l'on peut intégrer leur adhésion aux idées de la réforme protestante car les mariages unissaient les mêmes familles de génération en génération et ainsi ils conservaient les secrets de leur art.

C'est que l’âge d'or du Corps des « Gentilshommes-verriers » va durer plus de cinq cents ans.

Leur histoire fascinante a tous les ingrédients pour plaire : fours cachés au plus profond des forêts, habileté technique prodigieuse, secrets de fabrication du verre, ascension sociale, stratégies matrimoniales... Leur vie ne fut pas toujours facile, notamment en raison des persécutions religieuses.

Le noble art de la verrerie est strictement réglementé par de nombreux actes royaux et la première « Charte des Verriers » du Languedoc, dite « de Sommières », est avéré par les lettres patentes de Charles VII en 1445. Elle règlemente strictement leurs devoirs et leurs droits.

Sous la protection du Roi, les « Gentilshommes-verriers » sont placés sous l’autorité du lieutenant des armés du Roi, capitaine Viguier de la ville et de la Viguerie de Sommières (Hérault), juge et conservateur de leurs titres de noblesse et de leurs privilèges.

Entre Philippe le Bel, en 1312, autorisant le corps des « Verriers de Champagne » à souffler le Verre sans déroger ... » et les lettres patentes de Louis XV en 1727 (cf. plus loin), une dizaine de monarques ont codifié les activités des « Gentilshommes-verriers » au cours de ces cinq siècles.

Production de la Grésigne (Musée du verre)

Malgré le triste épisode de la révocation de l’édit de Nantes par Louis XIV en 1685 qui contraignit les nobles Languedociens réformés à s’exiler en Allemagne et aux Pays-Bas pour la plupart, Louis XV, par lettres patentes données à Versailles en août 1727, a confirmé, à son tour, les privilèges des « Gentilshommes-Verriers » qu'avait bêtement abrogé Louis XIV, en ces termes :

« Nos chers et bien aimez les gentilshommes-verriers de notre province de Languedoc, nous ont très humblement fait représenter, que de temps immémorial eux et leurs prédécesseurs ont joui de l'exemption des droits de péages, chauffages, landages, pontages et autre, dans laquelle exemption ils ont été maintenus et confirmés par lettres patentes du feu Roy de glorieuse mémoire notre très honoré seigneur et aïeul, du mois de décembre 1655, registrées en notre Cour des Comptes, Aydes et Finances de Montpellier le 15 décembre 1656… avons confirmé et confirmons par ces présentes signées de notre main les exposants dans l'exemption…/… qui leur a été accordée et dans laquelle ils ont été maintenus, pour en jouir par lesdits exposants et leurs successeurs de même et tout ainsi qu'ils en ont et leurs successeurs joui ou dû jouir, et qu'ils en jouissent actuellement pourvu toutefois que lesdites franchises et exemptions n'ayent esté révoqués par aucuns édits, déclarations et arrests. »

En 1753, au terme de l’assemblée générale des « Gentilshommes-verriers » réunis à Sommières sous l’autorité du Lieutenant-général des armées du Roi, et gouverneur de la Viguerie de Sommières, sont rédigés les derniers Statuts qui réglementent les activités de leur Corps.

Y sont aussi énumérés les sept départements, placés sous la juridiction du capitaine Viguier, de la région bordelaise à la rive droite du Rhône et du Nord au Sud des premiers contreforts du Cantal aux Pyrénées.

Sur un territoire aussi vaste, les « Gentilshommes-verriers » nomment, pour les représenter, des Syndics particuliers dans chaque département ainsi que trois Syndics généraux. « Lesquels syndics tant généraux que particuliers seront reconnus aux dites qualités dans tout le département dudit Seigneur Viguier et Gouverneur, par tous les autres Gentilshommes exerçants ledit Art et Science de Verrerie ».

MAIS COMMENT FABRIQUE-T-ON DU VERRE ?

On trouve déjà des traces du procédé en Mésopotamie il y a près de 5000 ans puis tout autour de la méditerranée, mais ce sont les Romains qui ont fabriqué les premières vitres.

Aujourd’hui de nouvelles techniques viennent rénover cet étonnant matériau qu’est le verre.

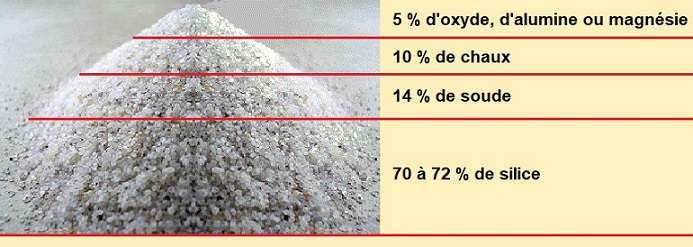

L'élément de base de fabrication du verre est le sable, ou plus exactement la silice (formule chimique SiO2) fondue que l’on nomme « le vitrifiant ».

Un tas de sable, en fait, de la silice, et une unité de lavage et de tri du sable de silice.

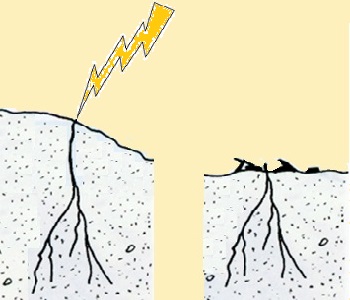

On trouve d'ailleurs des « verres naturels » dont le « verre libyque », issus de l'action de la foudre (les fulgurites), ou encore d'origine météoritique (les tectites), qui se sont formés naturellement du fait des températures très élevées entraînés par ces deux phénomènes.

Au moment de la foudre… Après érosion…

Formation d’une « Fulgurite » dans le sable sous l’effet de la foudre puis une

fois la dune étant érodée, la « Fulgurite » est alors naturellement dégagée et

les morceaux accumulés permettent de détecter une vitrification souterraine.

« Fulgurites » trouvées au Sahara

ou une autre spectaculaire sur un rivage de Libye (verre libyque)

« Tectite », spectaculaire, résultat de l’impact d’une météorite

Et enfin qui se forment lors d'éruptions volcaniques, l'obsidienne, une roche noire et coupante bien connue.

Une Obsidienne Un Cristal de Silice

Le problème, pour la fabrication du verre c'est que la silice fond à la température très élevée de 1750° C environ.

Cette température peut être atteinte dans des fours à bois ce qui explique que les verriers s’installaient au fin fond des forêts des Cévennes où ils trouvaient à la fois le bois, le sable et l’eau nécessaires.

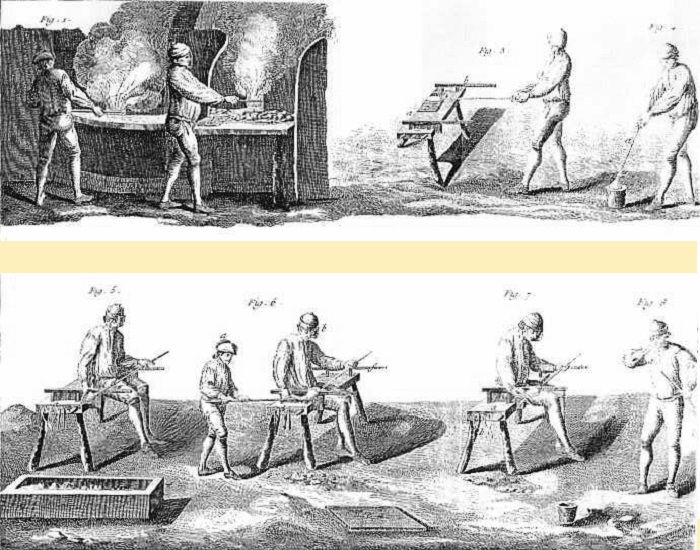

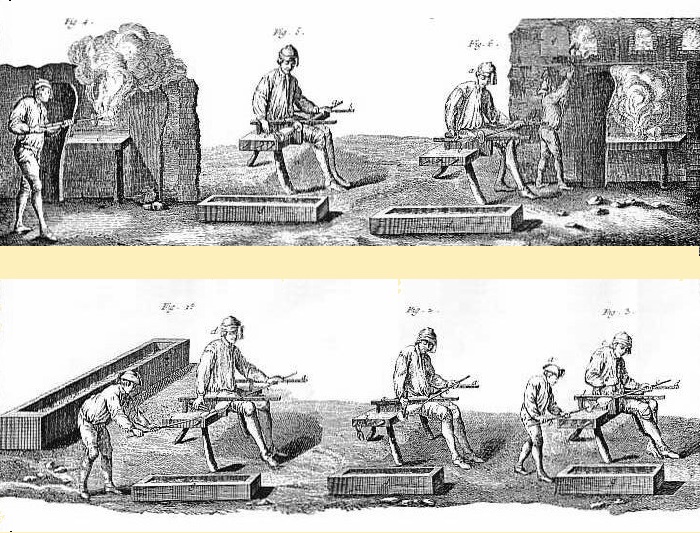

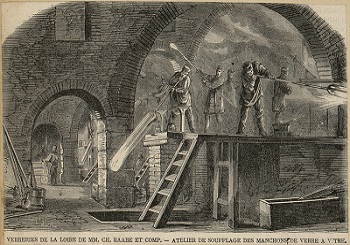

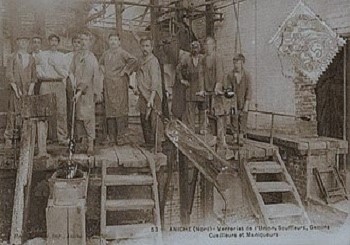

J’ai retrouvé sur le net quatre estampes qui illustrent bien le travail des « Gentilshommes-verriers » de l’époque autour de leur four :

Four verrier moyenâgeux.

Avec le temps, on a constaté que le charbon de bois permettait d’atteindre plus facilement cette température. De là, l’origine de la fabrication de charbon de bois sur place dans les forêts par des charbonniers en attendant l’utilisation du charbon des mines que l’on trouvait non loin de là en Languedoc (Decazeville, Carmaux, La Grand Combe, Alès…).

Le Charbon de bois s’obtient à partir de la combustion incomplète de bois à l’abri de l’air.

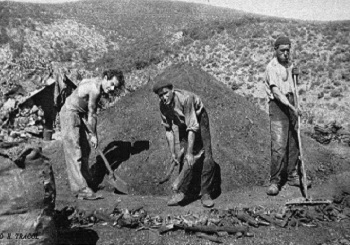

Une Charbonnière en cours de fonctionnement à Mialet (Gard) en 1943...

et les Charbonniers qui récupèrent le charbon de bois après combustion à 900° C

Mais les artisans verriers du Moyen-Âge s’approprièrent une méthode ramenée d’Asie qui permettait d’abaisser notablement la température de fusion de la silice sans impuretés de 1750° C à un peu moins de 1300° C.

En effet pour faire baisser cette limite, au cours des siècles et des découvertes on a constaté que l’on pouvait ajouter des composants que l’on appelle des « fondants », comme la soude, la potasse ou la chaux, voire d’autres éléments qui ont chacun, en plus, un effet complémentaire en fonction des qualités que l’on souhaite donner au verre.

Si la silice est le vitrifiant composant de base du verre, pour abaisser la température de fusion on y a donc adjoint de la soude.

En Chine, en effet, pour préparer ce fondant, les artisans verriers utilisaient la cendre d’une plante maritime, la Salicorne, que l’on trouvait en abondance sur les rivages marins. Les cendres de Salicorne après combustion à l’abri de l’air et mélangées à de l’eau donnaient « la Soude » (cf. mon article sur le sel !).

Grâce aux échanges commerciaux initiés par les grands navigateurs et les commerçants qui cheminaient sur la route de la soie, cette découverte chinoise n’a pu rester longtemps secrète.

En effet, les verriers du Moyen-Orient et d’Italie (c’est le cas de ceux de l’ile du Murano à Venise réputés pour l’art du verre) furent les premiers à utiliser cette découverte en produisant leur fondant provenant également de la salicorne et qui permettait d’obtenir un verre incolore et d’excellente qualité.

La Salicorne telle qu'on la trouve sur les rivages marins

Pour mémoire, cette même plante qui était ce que l’on nommait communément « la soude » était utilisée également dans la fabrication de la lessive et du savon (cf. mes articles sur La Lessive Autrefois ou Le Savon de Marseille ou encore sur Les Corons de Camargue à propos de l’utilisation de la bauxite élément de base de l’aluminium qu’on a découvert vers 1850 !)

Ce fondant, en chimie, c’est en fait du « carbonate de sodium - formule Na2CO3 » connu sous le nom de « Soude » qui déterminait la pureté et la qualité du verre obtenu.

Par la suite ce fondant provenait, selon la région, de sodium extrait du sel de mer mais on a aussi utilisé du potassium extrait des mines de potasse d’Alsace (carbonate de potassium - formule K2CO3), voire un mélange des deux.

Les verriers Cévenols quant à eux, utilisaient pour ce fondant des cendres de fougères et de bois de hêtre additionnées de soude provenant du sel de mer, mais le verre obtenu était alors verdâtre et de moindre qualité et il avait tendance à s’altérer dans le temps.

Les verriers ont donc utilisé par la suite, en plus du carbonate de sodium et/ou de potassium, des « stabilisants » qui permettent d’empêcher la détérioration dans le temps des verres fondus par les agents atmosphériques.

Ils consistent essentiellement en chaux, magnésie et alumine obtenus à partir du broyage de roches calcaires ou de bauxite qui rendait le verre plus résistant (tout comme le calcium rend les os du squelette plus résistants).

Voici donc comment à partir de simples pierres calcaires on arrive, après les avoir broyées en morceaux et chauffées à 1000° C dans des fours à chaux on obtient de la chaux presque pure :

Four à chaux : remplissage des pierres en haut, récupération de la chaux en bas

La chaux (ou en chimie oxyde de calcium - CaO) est quasiment introuvable à l’état naturel, elle est obtenue par calcination à une température comprise entre 800° C et 1000° C de pierre calcaire.

Les verriers du Nord de la France, des Flandres, de Lorraine et d’Allemagne utilisaient d’autres cendres qui permettaient d’obtenir des fondants plus efficaces qui donnaient au verre une qualité comparable à celle du Moyen-Orient.

Les verriers Lorrains, et de Bohème enfin, ont découvert qu’il fallait rajouter d’autres ingrédients encore, dont du plomb pour obtenir la qualité du cristal à partir d’un mélange composé de 3 parts de silice, 2 parts de plomb et 1 part de potasse d’Alsace.

Des « opalisants », enfin, sont utilisés lorsque les verres ne doivent pas être transparents (pour des bouteilles de vin, ou des bocaux de conserve d’aliments) : le fluor et les phosphates principalement le permettent.

Le verre est un des matériaux les plus facilement recyclables : on économise non seulement de la matière première, mais aussi de l'énergie. Car le verre recyclé fond à beaucoup plus basse température que la silice, et on n'a pas besoin d'ajouter de fondant.

Ceci dit, le verre recyclé nécessite quand même 20 à 40% de matière première selon ce que l’on souhaite faire du verre fini. Ainsi, on recycle aujourd'hui plus de 2 millions de bouteilles de verre par an en France.

Ce verre broyé de récupération s’appelle du « calcin » ou « groisil ».

Une très faible variation de dosage des différents composants suffit à modifier complètement les propriétés physiques du verre.

Voici en général le mélange de base :

Pour améliorer encore sa transparence, on peut ajouter du fluor à la composition du verre.

Mais revenons à la fabrication du verre traditionnel comme elle était faite dans les Cévennes…

Les ateliers de verrerie cévenols se sont tout naturellement installés dans les forêts où ils avaient en abondance sur place du sable, du bois de hêtre et des fougères.

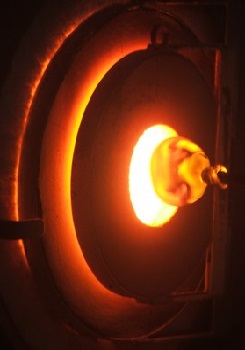

Sable et fondant étaient placés dans des creusets en terre cuite disposés à proximité des parois du four là où la température est la plus élevée (de l’ordre de 1500° C).

Les techniques se sont perfectionnées au cours des siècles, l’enjeu majeur était d’éliminer les cristaux non fondus et les bulles.

Pour cela on utilisait des mélanges de sable et de carbonates, qui existent à l'état fondu à environ 1050° C, mais si on n’élève pas plus la température, certains grains de sable ne fondent pas et créent des imperfections dans le verre.

On remédie à cette difficulté en portant l’ensemble à 1500° C et en laissant le tout dans le four pendant plusieurs jours. Ce procédé élimine les défauts, mais entraîne un surcoût en énergie.

LE FACONNAGE POUR LA FABRICATION D'OBJETS EN VERRE

« Le façonnage », c’est à dire la mise en forme des produits verriers, est précédée d’un conditionnement qui amène le verre dans un état où il peut être travaillé et « la recuisson » qui, en réduisant les contraintes internes, rend le verre utilisable sont le fait de différents ouvriers qui s’activent autour du four et auxquels on a donné des noms spécifiques dont :

Le « Tiseur » qui alimentait le four en combustible et était chargé de contrôler sa température.

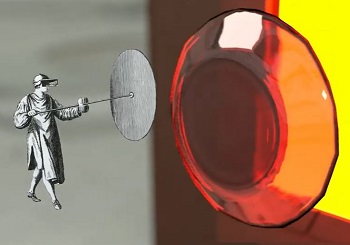

Le « Couleur » qui va récupérer le verre dans les creusets du four une fois qu’il est devenu pâteux à l’aide d’un « pontil », une tige avec laquelle il prélève une boule de pâte de verre.

Il va ainsi la confier au « Souffleur » qui récupère la boule de verre pâteux sur le pontil du « Couleur » avec une tige creuse dans laquelle il va souffler avec sa bouche pour introduire une bulle d’air au milieu de la boule de verre.

La tige creuse qu’utilise un « Souffleur », comme on en aperçoit à la porte du four illustré ci-dessus, est un tube métallique d’environ 1,70 mètre de long et 25 mm de diamètre, dotée d’une extrémité évasée coté four et d’un orifice en général en céramique côté souffleur pour souffler ; le tube est en général recouvert d’un revêtement en bois pour lui éviter les brûlures des mains.

Le « Souffleur » va ainsi gonfler la boule de verre vitreux comme on le ferait avec un ballon de baudruche en caoutchouc tout en la faisant tourner sur elle-même ou rouler sur une plaque de marbre ou d’acier ce qui va lui permettre d’obtenir un cylindre de verre en forme de bouteille ou de vase.

Pour obtenir une anse sur cette bouteille ou carafe, il lui suffisait de déposer avec un « pontil » une boulette de pâte de verre qu’il pouvait étirer avec une pince afin de lui donner la forme d’une anse ou d’une poignée.

Puis il devait aussitôt (et souvent) replacer l’objet qu’il venait de souffler dans le four pour empêcher le verre de refroidir trop vite car, par un retreint trop rapide, le verre risquait d’éclater et se briser.

En général, on utilisait pour cela un second four qui l’on nomme « four de recuisson » dont la température est moins élevée et plus graduelle, dans lequel on pouvait refroidir doucement sa pièce en la déplaçant progressivement depuis les parois (partie la plus chaude) vers le centre du four.

Enfin le « maître verrier » contrôlait la qualité de l’objet et sans autre forme de procès il décidait de mettre en vente l’objet réussi et sans défaut ou de le faire refondre.

Par la suite, de façon à fabriquer des objets en série, les verriers ont façonné des formes pour mouler la boule de verre tout en la soufflant.

Différentes formes de moules en fonte et en bois.

Ces formes, après avoir été conçues en bois qui hélas se détériorait vite au contact du verre en fusion, les verriers les ont façonnés en fonte.

Différentes formes de moules en fonte.

La plupart du temps, au Moyen-Âge, les objets ainsi fabriqués étaient confiés à des « colporteurs » qui allaient les vendre, quelquefois fort loin des ateliers, dans leur région d’origine (cf. à propos des colporteurs, mes articles sur les Vaudois ou les Foulards de Smyrne ou encore la République des Escartons).

Le colporteur du Moyen-Âge.

LE FACONNAGE DU VITRAGE DES FENÊTRES OU DES VITRAUX

Pour obtenir du verre à plat pour les vitrages de fenêtres ou les vitraux d’églises il existait deux façons de s’y prendre.

1 - Dans le sud et donc dans les Cévennes, on utilisait le procédé des « manchons », en fait, on commençait par souffler une bouteille allongée le plus possible pour lui donner la forme d’un tube cylindrique dont le souffleur coupait ensuite les deux extrémités à l’aide d’une cisaille ou avec un fil de fer chauffé à rouge pour la décalotter et obtenir un cylindre.

Il cisaillait ensuite avec le même principe de fil de fer rougi, le cylindre dans le sens de sa longueur pour pouvoir l’ouvrir et l’étaler à plat sur le marbre. Il obtenait ainsi un carreau de verre rectangulaire qu’il devait recuire et refroidir lentement dans le four de recuisson pour qu'il ne se brise pas en refroidissant trop vite.

La Technique de fabrication du verre plat par « manchon » est issue de cette façon de procéder connue depuis le Moyen-âge, mais c’est avec la révolution industrielle du XIXème siècle qu’elle a connu son âge d’or.

Comme on l'a vu, le principe très simple était de souffler à la bouche une forme de grande bouteille, qui, une fois ses extrémités sectionnées, prenait la forme d’un cylindre.

Ce cylindre de verre ou « Canon » était ensuite fendu, soit par découpe à l’aide d’un diamant soit par « Choc thermique » à l’aide d’une tige en métal préalablement chauffée au rouge que l’on mettait en contact avec le trait de découpe souhaitée.

L’étape suivante consistait à ramollir le verre pour l’aplatir sur une surface plane dans un four prévu à cet effet.

L’opération nommée, « étendage » provoquant ainsi leurs irrégularités de surfaces, déformations ou bulles. Ce sont ces types de vitrages que l’on retrouve quelquefois sur les fenêtres anciennes.

Cette méthode de fabrication à partir de manchons (cylindres soufflés) a perduré jusque dans les années 1920 et certains ateliers de verriers du nord et de la Loire (St Etienne, Saint-Just, Rive de Gier) l’utilisaient encore à partir d’énormes cylindres nommés « canons ».

Fabrication des canons à partir de bouteilles soufflées que l’on allongeait en le balançant

Ces bouteilles débarrassées des deux embouts étaient entaillées sur toute la longueur

Puis recuites au four en les faisant s’ouvrir et s’étaler à plat.

Soufflé à la bouche autrefois par les verriers, le soufflage des manchons devint ensuite mécanique.

Cela dit, j’ai retrouvé un vieux film à la cinémathèque de Saint Etienne qui montre comment on fabriquait encore le verre à plat au début du XXème siècle (Source : René Divechy: http://www.la-retro-d-aniche.com) !

On peut visionner utilement ce vieux film muet de 6 minutes remastérisé par le Museum de Saint-Etienne qui montre très bien les phases de cette fabrication artisanale ancienne qui a perduré jusqu’en 1920. Ainsi vous aurez tout compris !

Toutefois parce que ce n’est pas un format de vidéo compatible avec mon site, il vous faudra l’arrêter vous-même en fin de bobine pour éviter les pubs qui suivent, en cliquant sur l’image le symbole « II » :

2 - Dans le nord, les Flandres, la Lorraine et les pays de l’est on utilisait le procédé dit « des cloches ».

Le souffleur commençait par souffler une boule de pâte en lui donnant une forme de boule de verre creuse dont il plaquait l’extrémité opposée à sa tige de soufflage contre la surface plane du marbre pour lui donner la forme d’une cloche.

Il coupait alors la partie opposée où était fixée la canne et remettait la forme de cloche ainsi obtenue au four pour la ramollir à nouveau.

Avec une autre tige non creuse il récupérait la forme et la faisait tourner rapidement sur elle-même et le col se déployait tout simplement par la force centrifuge pour former un disque pratiquement plat.

La cloche se déployait jusqu'à obtenir un disque plat

Puis on coupait à ras avec une cisaille le petit ergot situé au centre du disque qui le retenait à la tige du souffleur, c’est pourquoi, la plupart du temps, on remarque au centre des carreaux anciens un petit bouton qui correspond en fait à l’emplacement de la canne avant qu’on la sépare du disque.

On pouvait ensuite découper le disque avec un diamant qui rayait la surface du verre pour amorcer la ligne de brisure soit à la forme des morceaux de vitrail requis, soit on en découpait les bords arrondis pour obtenir un carreau carré ou rectangulaire.

Vous avez probablement remarqué ce type de carreau grossier dans l’aspect des fenêtres de maison du moyen-âge qui laissait apparaître des cercles concentriques au centre de chaque carreau.

Vitres des fenêtres moyenâgeuses.

Vitres de la maison des têtes à Colmar et peinture au sulfure d’argent d’une vitre.

Le verre obtenu comme ci-dessus était légèrement verdâtre mais transparent et l’on pouvait peindre des motifs au chlorure et sulfure d'argent dans de l'ocre rouge que l’on faisait cuire au four à 120 à 140° C pendant 40 minutes pour les rendre indélébiles.

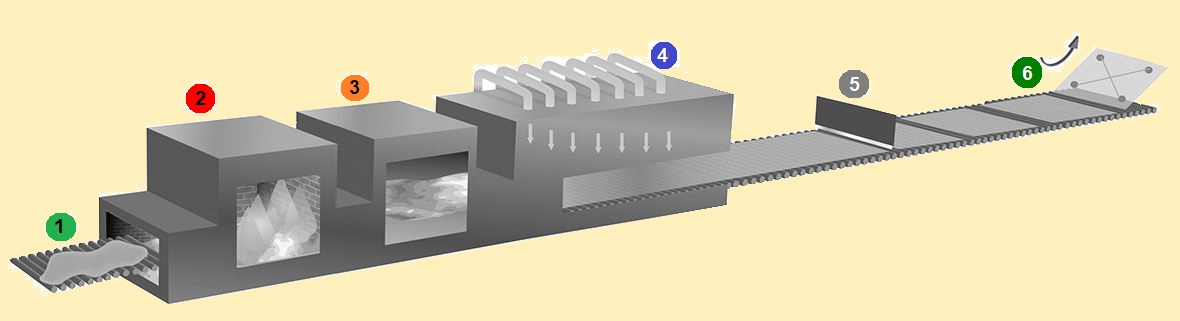

3 - De nos jours, pour obtenir du verre à plat, on a recours au procédé « Float Pilkington » inventé par Sir Alastair Pilkington en 1952.

Ce procédé est devenu le standard mondial pour la production de verre à plat, et pour le comprendre nous prendrons l’exemple de la jeune entreprise familiale française normande, indépendante RIOU qui l’utilise systématiquement.

En quelques mots : le verre en fusion, à une température avoisinant les 1000º C, est versé de manière continue depuis un four pour se répandre sur un bain peu profond fait d'étain fondu.

Le verre flotte sur l'étain, s'étale et forme une surface parfaitement plane quand on maintient la surface à la chaleur du four aux environs de 1000° C.

L'épaisseur qui peut aller de 4mm à 25mm est contrôlée grâce à la vitesse à laquelle la feuille ou le ruban de verre se solidifiant est retiré du bain.

Après recuisson (refroidissement lent commandé), le verre apparaît pour prendre l'apparence d'un produit poli au « feu » présentant des faces quasiment parallèles.

Nous prendrons pour exemple de fabrication du verre à plat le fabricant français RIOU fondé dans l’Eure en 1979 par son dirigeant actuel, Pierre RIOU, qui a racheté en 2012 au géant du verre « Saint Gobain » 50% de sa filiale « Eurofloat » spécialisée dans l’exploitation du procédé « Float Pilkington », ce qui permet à cette entreprise familiale indépendante d’innover et de se hisser au top 10 des industriels du verre à plat en Europe et au 3ème rang en France.

Voici le procédé schématique utilisé par RIOU et par 260 autres verriers à plat mondiaux :

1 Entrée du four 2 Four 3 Flottage 4 étain en fusion 5 Refroidissement 6 Découpage et retournement

Les matières premières composant le verre dont le sable, le carbonate de soude, le calcaire et la dolomie* appelées « mélange vitrifiable » auquel on a ajouté du « calcin », le verre cassé issu du recyclage (qui permet d’abaisser le point de fusion du mélange, et par là, faire des économies d’énergie et réduire les émissions de CO2) sont introduites dans le four à l’aide d’une trémie qui les a pesées et mélangées avec soin.

Le verre « Float » transparent clair du fabriquant RIOU « RFG » (Riou Float Glass, c’est une marque déposée) est composé à plus de 70% de silice.

En jouant sur le mélange des matières premières, on peut jouer sur la couleur du verre. En diffusant dans la masse même du verre des oxydes métalliques colorés, on obtient des verres teintés, et en abaissant la teneur en oxydes de fer, on obtient les verres extra-clairs.

* La dolomie est une roche sédimentaire carbonatée naturelle composée d'au moins 50 % de dolomite, un carbonate double de calcium et de magnésium, de composition chimique CaMg(CO3)2, qui cristallise en prismes losangiques.

Le « mélange vitrifiable » et le « calcin » sont déversés dans le four (alimenté au gaz naturel) et les matières premières sont fondues à une température de l’ordre de 1550° C.

Depuis le four, le verre en fusion coule sur un bain d’étain en fusion, à une température d’environ 1.100°C, et flotte alors sur cette surface plane afin de former la feuille de verre. Les faces du verre sont polies par l’étain d’une part et par le feu d’autre part. Le contrôle des épaisseurs, allant de 2 mm à 25 mm, s’effectue par la vitesse à laquelle le verre s’écoule. À ce stade, le verre s’est refroidi pour atteindre une température de l’ordre de 600°C.

![]() FOUR DE REFROIDISSEMENT OU GALERIE DE RECUISSON

FOUR DE REFROIDISSEMENT OU GALERIE DE RECUISSON

Le verre doit encore refroidir, mais il est maintenant suffisamment dur pour passer sur les rouleaux d’un tunnel de refroidissement appelé « étenderie », long d’environ 140 mètres.

La température du verre s’abaisse alors régulièrement (de 500°C au départ du tunnel, température à laquelle le verre acquiert ses propriétés mécaniques définitives, le verre termine son refroidissement lent à température ambiante).

La recuisson du verre (refroidissement commandé) a pour effet de stabiliser les tensions internes, lui permettant d’être découpé sans initier de casse.

Les deux faces du verre ayant été polies par l’étain et le feu, le verre ne nécessite aucun polissage supplémentaire.

Après nettoyage et contrôle qualité, le ruban de verre est découpé en plateaux (6 m x 3,21 m, standard mondial). Les bords (résidus de coupe) sont enlevés automatiquement et sont recyclés comme calcin.

Les plateaux de verre sont placés, en piles verticales, sur des chevalets par des releveuses à ventouses. Cette empileuse automatique prélève directement les feuilles de verre à l’extrémité de la chaîne de fabrication qui se situe à environ 500 mètres du four !

Les chevalets sont ensuite acheminés à l’entrepôt où les piles de verre seront stockées par épaisseur, famille de verre... avant expédition.

Voilà pour le verre à plat tel qu’il est fabriqué aujourd’hui. Mais comme une petite vidéo de 3 minutes vaut mieux que de longs discours voici celle de l’entreprise RIOU montrant dans le détail la fabrication du verre à plat avec le procédé « Float Pilkingdon » :

Enfin, les « colorants » apportent les éléments nécessaires à la coloration du verre : le souffre, les oxydes métalliques (en provenance du manganèse, fer, nickel, cobalt, chrome, cuivre) …

Pour la fabrication des verres clairs, ces colorants doivent être éliminés ou la teinte qu’ils apportent doit être compensée. C’est la teneur en fer, par exemple, qui limite l’utilisation de certains sables pour la fabrication de verres clairs car elle donne une coloration verdâtre aux produits finis.

Il suffisait donc d’ajouter dans la silice au moment de la fusion des « colorants » minéraux, à savoir des oxydes métalliques pour teinter le verre de différentes couleurs.

Ainsi, on obtenait le verre de couleur :

- Bleue avec de l’oxyde de fer, du protoxyde de cobalt, de l’oxyde de manganèse, ou du bioxyde de cuivre selon qu’on le souhaitait plus ou moins foncé.

- Jaune avec du sesquioxyde de fer et de l'alumine ou du soufre.

- Jaune orangé à rouge avec du sélénium.

- Rouge avec de l’oxyde de cuivre / ou de manganèse.

- Rose et rouge rubis avec de l’or.

- Violette avec de l’oxyde de manganèse.

Partant de là vous aurez vite fait de comprendre comment ont été réalisés les vitraux qui ornent nos cathédrales...

Mais, parce que quelques images valent mieux qu’un long discours ennuyeux Guy BRENGARD, un artisan verrier, nous explique fort bien la technique de fabrication des vitraux avec une vidéo de 14 minutes très intéressante et didactique que voici :

LES VERRES INCASSABLES

Contrairement aux idées reçues, le verre ne se casse pas après un choc mais si on le comprime (ce qui peut arriver à la suite d'un choc).

Pour éviter la compression, on utilise la technique de « trempe » : le verre est brusquement refroidi (il passe de 600°C à 300°C en quelques secondes) par soufflage d'air froid.

Il se fige donc plus rapidement en surface, moins dense que le cœur. Un verre « securit » est ainsi 5 fois plus résistant qu'un verre ordinaire.

Enfin, pour l'empêcher de voler en éclat en cas de choc ponctuel, on peut introduire une feuille de plastique entre deux feuilles de verre, ce qui donne le « verre feuilleté ». Même cassé, le verre feuilleté ainsi obtenu ne peut pas se désagréger. C’est efficace contre les cambriolages !

Tous les parebrises de voiture sont obligatoirement en verre feuilleté.

LES VERRES COMPOSITES

En mélangeant du verre à d'autres matériaux, on obtient des produits spécifiques : le vitrocéramique (canalisations, tuyauteries, verrerie culinaire, et les écrans plats de télévision), le verre-résine (isolation acoustique), le verre-gel (anti-feu ou anti-radioactivité) ...

Le plomb donne par exemple un éclat particulier (c'est alors du « cristal »). Pour fabriquer du « pyrex » (un verre résistant à la chaleur utilisé pour la cuisine), on ajoute du bore, ce qui augmente son coefficient de dilatation.

Le verre au bore sert aussi pour la vitrification des déchets nucléaires, car il augmente sa résistance aux eaux de ruissellement qui dissolvent peu à peu le verre.

Certains verres ne contiennent aujourd'hui plus du tout de silice ! Ce sont des oxydes de bore, de germanium ou de phosphore, qui refroidissent rapidement à partir de l'état liquide.

Pour des verres optiques infrarouges (permettant de voir la nuit), on utilise du soufre ou du sélénium.

Ce verre est en général noir, mais devient transparent aux longueurs d'onde infrarouges ce qui permet de suivre un corps qui se déplace en émettant de la chaleur, à savoir des rayons infra-rouges (la chaleur du corps humain suffit!) dans la nuit voire le noir absolu.

LES TRAITEMENTS DE SURFACE

En ajoutant une couche ultra-mince de composition différente, on peut rendre le verre conducteur de courant ou de chaleur (par exemple pour un pare-brise auto dégivrant sans plus devoir inclure un fil de résistance électrique chauffante dans l'épaisseur du verre), ou modifier ses propriétés optiques (verres anti-reflet, photochromes, réfléchissant).

En revanche, pour les verres armés, les fils métalliques sont incorporés dès la sortie du four dans la feuille de verre.

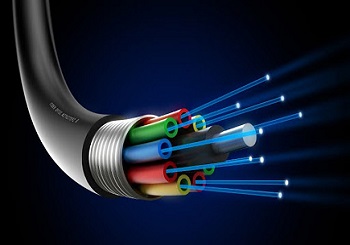

LA FIBRE DE VERRE

Pour obtenir des fibres, des gouttes de verre visqueux chauffé à 1250° C sont étirées pour former des filaments minuscules, de 5 à 13 micromètres (millièmes de millimètres) de diamètre.

Les filaments sont ensuite reliés puis enroulés à grande vitesse autour d'une bobine. On leur applique enfin un revêtement de surface protecteur.

Les fibres de verre, très résistantes et isolantes, sont utilisées dans les télécommunications, l'électronique, pour fabriquer des éoliennes, des ampoules, des pare-chocs de voitures ou des clochers d'église !

On les utilise également comme isolant très efficace.

On utilise même la fibre de verre dans le textile, pour des vêtements résistants à l'humidité et au feu.

Mais ce n'est pas tout, on utilise la fibre de verre pour fabriquer de la « laine de verre » qui possède des atouts très intéressants :

- Elle est imputrescible, ce qui veut dire qu'elle ne pourrit pas.

- Elle a l'avantage de ne pas absorber l'eau et peut donc être utilisée dans les pièces humides comme la salle de bain.

- Elle n'est pas particulièrement inflammable : sa résistance au feu en fait un matériau sécurisé à privilégier dans les habitations.

Et, en tissant les fibres de verre on obtient du « Roving », un tissu de verre à mailles plus ou moins serrées (on l'appelle aussi un « tissu de verranne ») qui permet le moulage de tout une gamme de produits en les imprégnant de résines polyester pour mouler des coques de bateaux, des cuves de piscine, des caisses de fourgons isothermes ou des paraboloïdes d’antennes ou de fours solaires…

Le Chalutier Intermarché J-C COULON est en tissu de verre imprégné ainsi qu'une semi-remorque frigorifique isotherme...

L'immense « Radôme » de l’antenne spatiale de PLEUMEUR-BODOU construit en 1961

Tout comme le Radôme des radars de la Frégate « Duquesne » sont en fibre de verre !

Le « Nez » d’une cellule d’Airbus A320 est également construite en fibre de verre !

Et qui peut ignorer qu'on achemine maintenant des images et des milliers de communications téléphoniques avec des fibres de verre optiques ?

LE VERRE N'A PAS FINI DE NOUS SURPRENDRE...

Grâce à des mélanges savamment dosés, à des traitements de choc ou aux nouveaux procédés de fabrication, c’est délibérément un matériau abondant, non polluant, et adaptable à peu près à tous les usages, et... éternellement recyclable, alors pour une fois que l'on peut faire quelque chose pour la planète... Pensons au tri sélectif des bennes à verre !

Oui, oui, un tel matériaux, ça existe !...

BIBLIOGRAPHIE

* La chanson officielle des verriers date de 1870.

L'air de cette chanson est identique à celui de l'époque. À travers ce montage vidéo, on retrouve dans ces paroles, le travail du verrier à Laignelet, mais on peut aussi y trouver un message de paix et de fraternité, dont la musique a été réalisée et remise au gout du jour par « l'Association des Amis verriers du pays de Fougères ».

Si la verrerie Fougeraise à plus de 350 ans d'histoire, sa chanson, elle, à 141 ans et fut chantée jusqu'en 1914 pour laisser place à celle de Théodore BOTREL qui composa une chanson pour le maitre de la verrerie de Laignelet, Henry CHUPIN qui était un patron paternaliste et s'était engagé à employer ses verriers de leur naissance à leur mort. Le 14 Juillet était la date de la fête de « Monsieur Henry ».

Et quelques unes de mes trouvailles sur le net...

Un fabricant français de bouteilles et bocaux : https://youtu.be/77EUuA8qKi0

Un fabricant canadien de verre plat : https://youtu.be/G1L-WskemIQ

Un fabricant français de verre à plat : Riou https://www.riouflatglass.com/procede-float.html.

Un transformateur de verre français : Riou Glass : https://youtu.be/o6Gxp-DRx1k

Le portail français du verre : http://www.verreonline.fr/v_gene/hist_01.php