HISTOIRE DE « LA BOULONNERIE CALIBRÉE » DEVENUE « SFS »

Pour vous mettre dans l'ambiance, vis et boulons n'ont jamais inspiré nos compositeurs,

Les Frères Jacques ont chanté les petits trous et ils sont indispensables pour monter des vis...

Voici donc un vieil enregistrement de « Petits trous » qui ont égaillé les années 60...

Pour le démarrer, cliquez sur la flèche et pour l'arrêter sur l'un des symboles ci-dessous :

Avec ma petite association des « Seniors dans le Vent », ce jeudi 20 avril 2023 au matin nous avions prévu de visiter une entreprise de fabrication de visserie avec laquelle Denis SALIÈGE, l’un des nôtres, a eu à faire plus de 30 ans au cours de sa vie professionnelle.

Alors là, essayer de passionner mes lecteurs fidèles avec une fabrique de vis, c’est une gageure… mais je tente le coup, car une fabrique de vis qui a plus de 100 ans peut probablement être intéressante même si on n'est pas bricoleur !

Son acronyme est constitué des trois lettres « S-F-S » (cependant, même Monsieur COURT, le chef de fabrication qui était notre guide et qui y travaille depuis son apprentissage en alternance il y a plus de 20 ans n’a pas été capable de nous donner sa signification exacte).

L’usine « SFS » de Valence qui s’est glissé au « Top 10 » des visseries françaises (bien que devenue Suisse en cours de route), poursuit avec succès son développement en France.

De fait, tout est parti en 1920 à l’initiative de Nicolas MONNIER, un ingénieur des Arts et Métiers, qui, grâce à une première expérience professionnelle au sein de MICHELIN, à Clermont-Ferrand avait créé la « Société de Boulonnerie Calibrée », au 347, de l'avenue Victor Hugo à Valence.

La « Boulonnerie Calibrée » dans les années 1960...

Il avait en effet conçu un vif intérêt pour le forgeage à froid, une technologie apparue aux Etats-Unis après la grande guerre et avait décidé d'implanter son projet d'entreprise en vallée du Rhône.

Dès son installation, Il va « se forger » - pour utiliser ce terme qui correspond à son activité - une bonne réputation, grâce à la résistance exceptionnelle et à la précision des vis obtenues par ce fameux et nouveau processus de forgeage à froid.

Hélas, à peine dix ans plus tard, l'activité industrielle s’est trouvée ralentie par la crise de 29 et Nicolas MONNIER n'y échappe pas.

Qu’à cela ne tienne, il va recruter tout de même Henri SENEBIER, un jeune confrère « Gadz'Arts » comme lui, pour occuper le poste de directeur général afin de l’aider à surmonter la crise et poursuivre son développement notamment en s'entourant d'ouvriers performants pour les ateliers de frappe, de décolletage, et de traitement thermique. Ça n’est pas facile mais l’entreprise arrive à survivre et se développer.

En 1939, nouveau pépin... la guerre éclate, la mobilisation générale a comme conséquence de rendre Henri SÉNEBIER « affecté spécial » à la « Boulonnerie Calibrée » alors que Nicolas MONNIER, du fait de son âge, n'est pas mobilisé.

C’est qu’à cette époque, les pièces produites par la « Boulonnerie Calibrée » répondent aux besoins des entreprises et contribuent donc à l'effort de guerre.

Les problèmes commencent donc lorsque Valence, auparavant située en « zone libre », se retrouve sous domination allemande.

La « Boulonnerie Calibrée » est alors désignée comme « Usine S » (pour Stratégique) par les autorités Allemandes et va devoir travailler sous le contrôle d’un officier allemand affecté en permanence à l’usine qui veille à la bonne fin des expéditions des pièces commandées par et vers le Reich… pour les besoins allemands.

C’est une période très difficile pour les dirigeants, obligés de composer avec « l’ennemi », sachant que dans le même temps, les forces de la Résistance tiennent le haut du pavé dans la région.

La tension est à son comble, quand Nicolas MONNIER apprend à Henri SÉNEBIER, que les Allemands ont prévu des arrestations ciblées sur l’usine.

Après la fin de la guerre, le redémarrage de l’activité va prendre un certain temps, mais les équipes finissent par se reconstituer et la production reprend.

Hélas, en avril 1961, Nicolas MONNIER, le fondateur de l'entreprise, décède et Henri SÉNEBIER, décède à son tour à peine six ans après. L'entreprise se retrouve alors privée de ses deux dirigeants.

Malgré ses difficultés, les successeurs, pour s’en sortir, créent une société nouvelle à l'enseigne de « Visserie Technique » dans le but d'exploiter le brevet de vis auto perceuses que l’entreprise a acquise, et de les commercialiser.

La « Visserie Technique » prends le relai de la « Boulonnerie Calibrée » …

L’idée de la « vis auto perceuse » est géniale parce qu’elle ne nécessite plus de percer un trou avant de poser la vis, ce qui permet une économie considérable de temps d’assemblage pour les utilisateurs et l'affaire tourne à plein rendement pendant six bonnes années, bien que la concurrence soit rude.

Invention de la vis auto perceuse avec une pointe en forme de forêt...

Hélas tout bascule en 1974, et l'entreprise, bien qu'elle soit en avance sur son temps, se retrouve placée en redressement judiciaire.

Son rachat par le Groupe Suisse « SFS » qui sait prendre la mesure de l’innovation va la sauver de la liquidation.

Un nouveau gérant est nommé et la nouvelle entreprise « SFS Visserie Technique » va se redéployer.

« SFS » est en effet un important groupe Suisse Alémanique dont l’histoire a commencé de son côté en 1928 dans la petite ville d’Altstätten, aux confins nord-Est du pays, à quelque Km au sud-est du lac de Constance, sur la frontière Suisse du Lichtenstein et de l’Autriche, à partir d’une simple boutique de quincaillerie traditionnelle à l’enseigne de son propriétaire « Mr Stadler » (dont le nom est probablement lié à l’un des deux « S » de l’acronyme de l’entreprise).

L’origine de « SFS Stadler » à Altstätten…

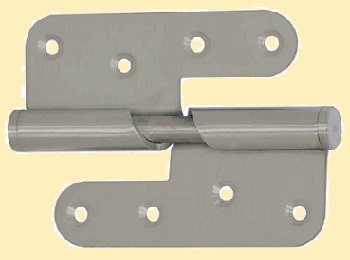

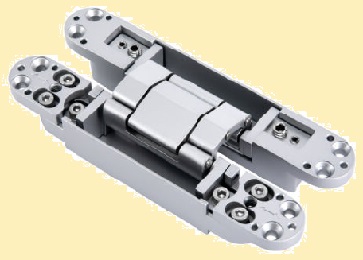

En 1977, la quincaillerie a évolué pour devenir le leader de plusieurs points de vente qui se sont rassemblé en prenant le nom de « Groupe SFS Stadler » afin de développer la commercialisation des fixations produites par « SFS Visserie Technique » en plus de ses propres fabrications notamment de paumelles et charnières invisibles élaborées.

Paumelles qui se ferment toutes seules ou charnières invisibles de SFS

A Valence, il lance la construction de la première tranche de l'actuel site de production de la rue Méliès que nous allons visiter pour développer la fabrication de vis et boulons sophistiqués.

L'inauguration de cette nouvelle usine se fait en septembre 1981, en présence de nombreux clients. Un nouveau gérant pour la « Visserie Technique » est nommé en la personne d'Edouard KLIMAS.

Et dix ans après, « SFS Visserie Technique » s'est hissé à la seconde place des entreprises françaises du secteur après avoir été la première à obtenir la certification ISO 9001, derrière l’allemand « Adolf WURTH » un autre quincailler originaire de Künzelsau dans le Bade-Wurtemberg, non loin de SFS au nord du lac de Constance, installé lui, en Alsace, dans l'immédiat après guerre de 39-45.

Cette exigence de qualité ainsi que la fiabilité des produits SFS permettent de convaincre de nombreux clients des secteurs de la menuiserie et du bâtiment. Les équipes s’étoffent et développent la commercialisation de fixations pour la menuiserie.

« SFS Visserie Technique » continue à accroître ses capacités de production en agrandissant le site de la rue Méliès, puis en rachetant l’un des sites du fabriquant de matériel électrique CROUZET qui s'était spécialisé dans le traitement au cadmium de pièces pour l'industrie aéronautique, situé rue de la Forêt à 400 mètres de là, où est aussitôt installée une activité de traitement de surface des produits SFS, notamment le traitement au carbone ou avec un alliage zinc-nickel.

En 1998 « SFS Visserie Technique » et « SFS Stadler » fusionnent afin de devenir une seule et même entité. Un nouveau gérant est nommé, en la personne de Jean-Marie VUILLEMIN, à la suite au départ en retraite de ses 2 prédécesseurs.

Dès 2002, l’entreprise change de nom et devient « SFS intec » et la même année, les lignes de traitement de surface sont entièrement renouvelées.

Deux ans plus tard, la technique du fraisage des pointes auto perceuses est abandonnée au profit de pointes auto perceuses obtenues par la frappe à froid.

Puis « SFS intec » investit dans des transtockeurs verticaux sur son site de la rue de la Forêt, afin d'automatiser et faciliter le stockage, tout comme la préparation des colis d’expédition.

En 2007, l'entreprise met en place des systèmes performants de programmes d'analyse et de gestion intégrée.

En 2013, la société inaugure une nouvelle ligne de laquage qui lui permet de personnaliser les couleurs des fixations en fonction des besoins de ses clients, et en deux ans « SFS intec » Valence devient le site majeur de production du groupe pour la division construction.

2017, « SFS intec » change de nom, en abandonnant le « intec », et devient tout simplement « SFS ».

Tout au long de ces années, « SFS » investit dans l'innovation et les moyens industriels qu’elle exige afin de fabriquer des fixations qui répondent très exactement aux applications spécifiques de ses clients soucieux de gagner du temps de traitement.

Le site SFS actuel de la rue Méliès à Valence

UN PEU DE PÉDAGOGIE…

Avant d’aller plus loin, une petite séquence de pédagogie ne sera pas de trop pour se rendre compte de l’importance de ces petites pièces de fixation anodines que sont les vis et boulons pour l’industrie !

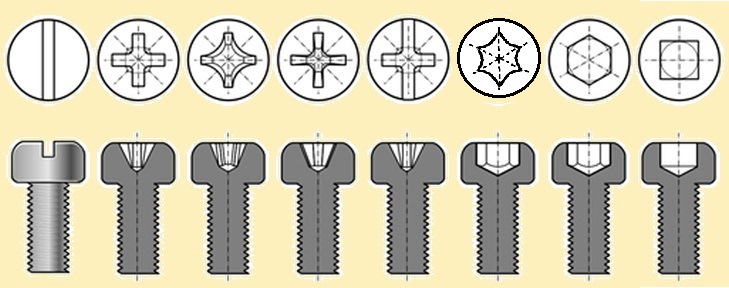

Toutes les vis ont des formes différentes adaptées à ce que l’on attend d’elles pour assembler du bois, du métal ou différents matériaux entre eux avec des pas de vis adaptés, et des « têtes » plates ou bombées munies d'empreintes sur le dessus qui permettent d'utiliser un outil pour les visser ou les dévisser.

On distingue 6 à 8 grandes catégories de vis à tête forgée par frappe à froid, aussi bien plate, que cylindrique ou bombée, fraisée ou droite, mais « SFS » s’est ingénié à les adapter précisément à l’usage spécifique qu’en font ses clients quitte à les concevoir spécialement pour eux et cela dans différents matériaux avec des traitements thermiques adaptés à leur usage.

1. La plus courante est la vis à tête fendue :

Tête de vis fendue fraisée standard.

Les vis bombées à tête fendue sont généralement utilisées dans les applications de travail du bois. Elles sont également utilisées lorsqu'une tête fraisée n'est pas nécessaire, ou lorsque le matériau est trop fin pour supporter une tête fraisée qui risquerait de l'endommager en serrant.

Pour utiliser une vis à tête fendue, il suffit d'insérer la pointe d’un tournevis standard dans la fente de la tête et de tourner. Il faudra peut-être exercer une légère pression pour amorcer le vissage, mais veiller à ne pas exagérer, car il y a un risque d'arracher la tête. Une fois positionnée, il suffit de continuer à tourner jusqu'à ce que la vis soit bien serrée.

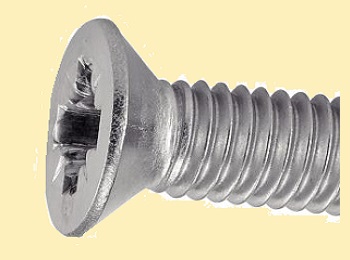

2. La vis à tête cruciforme

Il en existe plusieurs types différents selon l'effet escompté.

La première qui a été imaginée est la tête « Phillips » qui doit son nom à son inventeur, John THOMPSON PHILLIPS.

Tête de vis cruciforme « Phillips »

La tête de vis « Phillips » a été inventée par cet ingénieur américain dans les années 1930. Il a créé cette tête de vis cruciforme pour résoudre un problème qu'il avait rencontré en travaillant sur des lignes de production d’automobiles, où les vis à tête plate avaient tendance à s'endommager et à glisser de l'outil de vissage.

La forme cruciforme de la tête « Phillips » offre en effet une meilleure prise en main et permet une plus grande force de serrage sans endommager la vis.

Il s'agit d'un croisement entre une tête fendue et une tête carrée, et c'est aujourd’hui de loin le type de tête de vis standard le plus courant pour assembler des matériaux !

La vis cruciforme ou « Philipps » est utilisé lorsque l’on a besoin d'un ajustement précis et dans les applications où les vis sont soumises à un couple élevé, lorsque la surface risquerait d’être endommagée par une tête de vis fendue classique.

Pour utiliser une vis à tête cruciforme, il suffit d'insérer la pointe du tournevis « cruciforme » de taille adaptée au centre de la tête et de tourner. Il se peut qu’il faille exercer une légère pression pour faire démarrer la vis, mais ne pas en faire trop, car on risque d'arracher la tête. Une fois que la vis est positionnée et amorcée il suffit de continuer à tourner jusqu'à ce qu'elle soit bien serrée.

Le principal avantage de la vis « Phillips » est qu'elle est autocentrée, ce qui signifie qu'elle ne se décolle pas aussi facilement que les autres types de têtes de vis ; elle risque moins de glisser qu'une tête fendue et elle est plus facile à visser avec une visseuse automatique.

Puis la technique cruciforme s'est améliorée avec la vis à tête « Pozidriv »

Elle est plus récente que la vis cruciforme « traditionnelle » et on la retrouve de plus en plus. Elle a de forte ressemblance avec la vis cruciforme, sauf que son empreinte a une forme légèrement différente, de sorte qu'en fin de vissage, l'embout ne peut pas s'échapper de l’empreinte cruciforme.

Les vis « Pozi » sont généralement utilisées dans les applications qui nécessitent un bon couple de serrage…

Il suffit d'insérer la pointe du tournevis au centre de la tête et de tourner de la même manière que pour une tête cruciforme. L’un des avantages de la vis à tête plate est qu'elle est adaptée à du vissage avec un outil et peut être utilisée plus simplement dans des montages en série en utilisant une visseuse automatique, voire un pistolet qui ne nécessite même plus de la présenter manuellement.

puis on a imaginé des combinaison des deux voire en y incluant la tête fendue...

3. La vis à tête « Torx » ou « étoilée »

Initialement connue sous le nom de « vis à tête évidée en forme d'étoile ».

La tête de vis « Torx » a été inventée par la firme américaine « CAMCAR TEXTRON » dans les années 1960 pour une utilisation dans l'industrie automobile. Son nom est une combinaison de « torque » (= couple en anglais) et « hex » (pour l'empreinte de forme hexagonale de la tête). Cette forme de tête de vis est conçue pour offrir une meilleure résistance aux efforts de torsion et réduire les risques de glissement de l'outil de vissage.

Les vis « Torx » sont couramment utilisées dans les applications électroniques et informatiques et dans les applications automobiles où les charges de couple élevées sont courantes avec moins de risques d'endommager la surface qu'avec une tête de vis « Phillips ».

Pour utiliser une vis « Torx », il suffit d'insérer l'embout de l’outil ; de la dimension adéquate dans la tête et de tourner dans le sens des aiguilles d'une montre jusqu'à ce qu'elle soit serrée.

Il n'est pas nécessaire d'exercer une pression supplémentaire lors du démarrage de ces vis ; il suffit de laisser la mèche faire son travail.

4. La vis à tête hexagonale appelée « Allen », ou « BTR » est une vis à tête creuse à six côtés. Les vis hexagonales sont couramment utilisées dans les applications où un haut degré de précision est requis, comme dans les applications aérospatiales et électroniques.

Tête de vis « BTR » ou « Allen »

Les vis « Allen », « BTR » ou encore vis à 6 pans creuses ont une tête de vis hexagonale. Elles sont le plus souvent utilisées dans les machines et les applications automobiles. On les retrouve aussi sur des montages légers ne nécessitant pas un couple trop important, mais uniquement pour assurer une fonction d'assemblage léger.

Il suffit d'insérer l'embout « Allen » ou « BTR » de dimension adaptée dans la tête et de tourner dans le sens des aiguilles d'une montre jusqu'à ce qu'elle soit serrée. Comme pour les vis « Robertson » et « Torx », il n'est pas nécessaire d'exercer une pression supplémentaire lors du démarrage de ces vis ; il suffit de laisser la mèche faire son travail.

L’un des avantages des vis hexagonales par rapport aux autres types de vis est qu'elles sont moins susceptibles de glisser lors du serrage. Ce qui les rend idéales pour les applications qui comportent des démontages fréquents avec une empreinte très peu déformable. C’est pourquoi on la retrouve partout chez Ikéa…

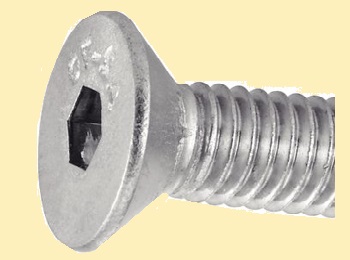

5. La vis à tête Carrée, dite aussi « Robertson »

Elle a été inventée par Peter LYMBURNER ROBERTSON et était initialement connue sous le nom de vis à tête carrée.

Tête de vis « Robertson »

Initialement utilisées au Canada pour les applications nécessitant un couple élevé ou lorsque la surface risque d'être endommagée par une tête de vis fendue ou cruciforme, les vis carrées ou « Robertson » sont de plus en plus utilisées car elles présentent l'avantage de mieux tenir la vis sur l'embout de vissage.

Un autre avantage des vis à empreinte carrée par rapport aux autres types de vis est qu'elles sont moins susceptibles de glisser, ce qui les rend idéales pour les applications à couple élevé, comme la construction de structures en bois de charpente ou de terrasses.

Son empreinte est d'ailleurs forgée en tronc de pyramide qui permet son « coincement » sur l'outil de vissage.

Pour utiliser une vis carrée, il suffit d'insérer l'embout dans la tête et de tourner dans le sens des aiguilles d'une montre jusqu'à ce qu'elle soit serrée. Il n'est pas nécessaire d'exercer une pression supplémentaire lors du vissage de ces vis, il suffit de laisser l'embout faire son travail.

6. Pour les vis très spéciales que nous aurions omis de vous présenter

Si pour toutes sortes de raisons vous n'avez pas pu identifier une vis trouvée dans le fond de votre moteur d'automobile, veuillez pour cela vous reporter immédiatement à la fin de l'article où nous vous donnons une description quasi exhaustive de vis très peu utilisées.

ENFIN CHEZ « SFS » :

On va aller beaucoup plus loin en adaptant les produits aux besoins précis des utilisateurs, et non pas le contraire !

Parmi ses nombreuses innovations majeures, on citera par exemple :

|

La « vis-rivet TUF-S » permettant la fixation invisible de panneaux de façade.

|

|

|

Les têtes « Irius ® » laquées pour fixer des bardages industriels de façon plus esthétique (la tête est plate).

|

|

|

Les vis réglables avec un pas de vis en bout et un système de centrage près de la tête pour la pose de menuiserie.

|

|

|

Les « vis de fixations auto taraudeuses TDBL » pour des assemblages structurels sûrs.

|

|

|

La vis à tête six pans métal standard classique

|

|

|

Les « vis bi-métal SXC » pour la fixation sur support acier avec tête et filetage inox pour améliorer résistance et corrosion… |

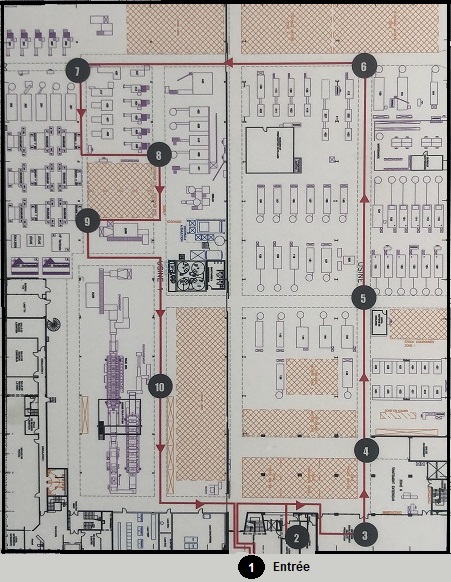

Bon, maintenant nous allons pouvoir visiter l’usine en sachant ce qu’elle fabrique exactement.

En (1) On entre par le bas pour arriver immédiatement dans l’espace de stockage des matières premières que l’on va utiliser pour la fabrication de la journée.

Ce sont essentiellement des rouleaux de fils d’acier de toutes sortes et diamètres (aciers tendres, malléables, inox, ou encore aluminium, voire laiton)

Stock de fil pour la fabrication du jour...

Qui précède immédiatement la zone (2) et (3) des bureaux de conception de l’outillage, et bureau d’études qui rédige les fiches de fabrication, car la grande particularité de SFS est que l’entreprise façonne ses produits à la demande exacte de ses clients et conçoit la totalité des outils qui servent au façonnage.

Il faut reconnaître que le forgeage à froid entraîne un remplacement fréquent des outils de frappe des têtes de vis… Ayez en tête que chaque machine façonne de 200 000 à 1 million de vis par jour environ ; les outils s’usent donc très vite malgré leur robustesse en acier cémenté !

Dans les zones (4), (5) et (6) sont installées les différentes machines de forgeage des têtes et de fraisage. Chaque ouvrier pilote et contrôle la production de six à douze machines automatiques plus ou moins sophistiquées.

Chacune est approvisionnée par une couronne de fil d’acier de la dimension et qualité adaptée à la demande.

Dans les zones (7), (8) et (9) se situent l’appointage, le roulage et les traitements spéciaux dont notamment le polissage pour certaines vis.

Une toute nouvelle polisseuse est venu cette année en renfort de son ainée pour faire briller les vis !

LES TRAITEMENTS THERMIQUES

Si vous voulez tout savoir sur les traitements thermiques, voici une vidéo Canadienne qui m'a amusé parce qu'elle est exhaustive et vous explique tout en 30 minutes, mais vous pouvez la sauter si vous n'avez pas envie de devenir expert !

Il faut savoir qu'à partir de la classe de résistance "8-8", les vis selon DIN EN ISO 898-1 doivent être trempées afin d’atteindre leurs propriétés physiques et mécaniques telles que la résistance à la traction, la limite d’allongement, l’allongement à la rupture ou encore les valeurs de dureté.

La trempe est un traitement thermique à température et durée contrôlées, qui comprend principalement les étapes suivantes:

1. Échauffement

2. Maintien (qui se nomme austénisation)

3. Refroidissement

4. Revenu

Ainsi, après la trempe, les vis sont considérablement plus résistantes qu’avant.

Pour cela SFS utilise deux fours automatiques à gaz immenses pilotés par ordinateur, en zone (10) qui permettent toutes les combinaisons.

ATTENTION: les vis ne sont pas durcies mais trempées ! Par contre avec ces fours, on arrive à combiner plusieurs traitements différents et successifs avec du carbone en fonction de l'usage qui va être fait des vis, soit pour les rendre plus durés, ou plus souple, soit pour traiter certaines parties de la vis en particulier.

J'ai discrètement jeté un coup d'œil à l'écran de l'ordinateur qui pilote l'un des deux fours pour découvrir que le trempage se fait aux alentour de 900° C... mais l'opération est beaucoup plus complexe qu'un simple trempage d'une pièce d'acier chauffée au rouge dans un saut d'eau comme spontanément on peut l'imaginer !...

Paramétrage informatique des températures et traitements thermiques montrant la complexité des opérations !

Et tout naturellement, SFS a été amené à fabriquer des vis qui comportent deux matières différentes pour avoir à la fois les propriétés de l'une et de l'autre. Ainsi ils ont été obligés de mettre au point leur propre machine qui soudent un embout dans une matière différente que celle de la tête ou du corps de vis.

C'est notamment le cas pour les vis auto perforeuses dont la pointe carbonée, très dure, est capable de perforer des aciers jusqu'à 10 mm d'épaisseur en même temps que fileter le trou obtenu.

Cela permet ainsi une seule opération pour la pose des vis avec un outil spécial, sorte de pistolet perforateur qui présente la vis sans intervention manuelle, fait son trou et son filetage dans l'acier ou toute sorte d'autre matière dure en permettant un gain de temps considérable de montage (cas de la pose de bardages sur des poutrelles d'acier...)

Nous avons pu apercevoir une batterie de machines conçues par le bureau d'étude de SFS en train de souder des embouts spéciaux en automatique.

Ligne de machines de soudure d'embouts en bi métal.

Si la fixation de bardage ne nécessite pas des résistances peu ordinaires d'autres utilisation de vis dans l'automobile et l'aéronautique doivent répondre à des qualités irréprochables. Pour cela SFS procède systématiquement à des tests par sondage aléatoire pour être absolument sûrs des propriétés de leurs produits.

Ainsi, pour tester les vis, SFS possède tout une collection de machines capables de mesurer les différentes qualités, bien entendu.

Par exemple, pour l’étirement et le test de rupture voici l’engin :

Ainsi, voici une machine pour tester la résistance par étirement jusqu'à la cassure.

EN CONCLUSION

En fin de visite, toute l'équipe a bien compris que SFS est une entreprise en perpétuelle évolution et que le site de Valence n'a cessé d'adapter sa production aux nouvelles technologies et aux nouveaux souhaits de ses clients, passant des tiges de culbuteurs des moteurs d'avant guerre aux vis auto perceuses bi métal d'aujourd'hui...

Ces innovations sont rendues possible grâce à la volonté et au savoir faire de leurs bureaux d'études, capables de concevoir les nouvelles machines et outillages nécessaires produire des pièces adaptées aux nouveaux besoins de l'industrie tout comme de la construction.

Mais une vidéo bien conçue vous en dira plus en seulement 4 minutes !

Et Voilà quelques visseries spéciales!

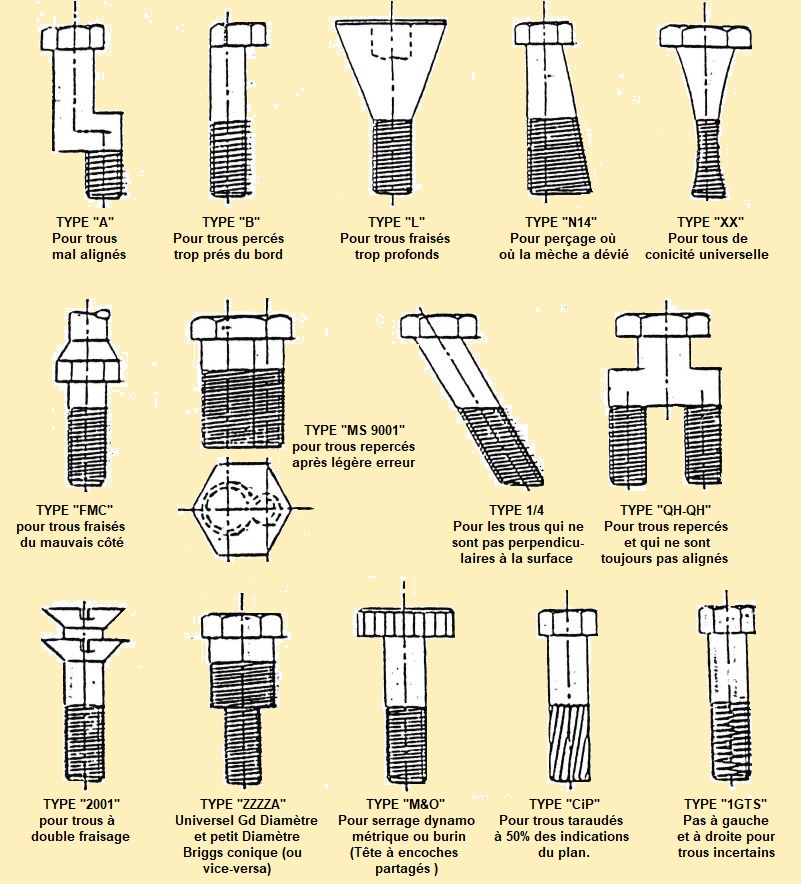

Et si vous ne disposiez pas de l'outillage voulu, vous n'avez pas pu percer droit ou vous n'avez pas percé à la côte du plan, ou bien si vous ne pouvez assembler des pièces parce que les trous ne s'alignent pas, pas de panique, nous avons déniché une fabrique de vis spéciales qui vous apportera la solution à vos problèmes de montage.

Voici un catalogue des vis les plus demandées, mais nous pouvons demander au bureau d'études de s'adapter à votre problème. La satisfaction de nos clients n'a aucune limite.