DES OCRES ET DES COULEURS DU PAYS D'APT

En discutant décoration avec les uns et les autres, et pour pouvoir informer nos voyageurs de la petite maison d'hôtes qui nous posent souvent des questions sur les sites les plus spectaculaires à visiter dans notre magnifique parc du Lubéron, nous avions du mal à expliquer la présence du plus grand gisement mondial d'ocre qui est situé là, à 30 km de la maison...

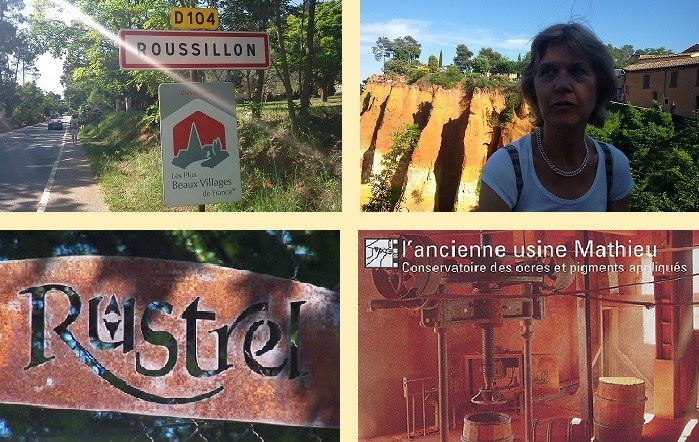

Alors, avec Martine, nous sommes allés sur place à ROUSSILLON puis à RUSTREL un dimanche et avons préparé ce petit article qui vous donnera sûrement envie, à votre tour, de visiter le « Colorado Provençal » !

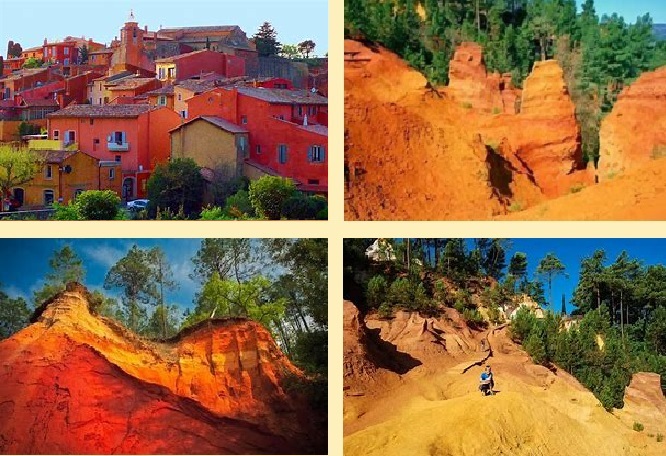

Une terre rouge, vermillon, carmin, ou orange qui vire même, au soleil, du violet au vert, c’est celle d’une petite partie du massif calcaire du Parc National classé du Lubéron qui s’étend sur 25 km de long et 6 kms de large et colorent le paysage, pompeusement appelé le « Colorado Provençal ».

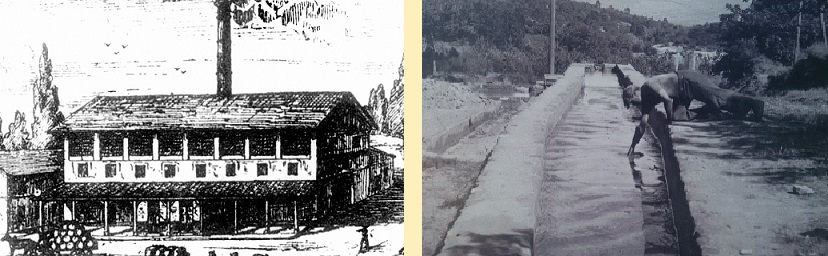

Depuis, le 21 juin 2018, avec mes copains du G20, nous sommes allés visiter à quelques kilomètres de ROUSSILLON les mines d'ocre de Bruoux à GARGAS qui viennent compléter notre connaissance des ocres.

C'est là, dans un dédale de 40 Km de galeries de 15m de haut et de 6m de large, qui s'entrecroisent à angles droits tous les 6 mètres, qu'ont été exploité pendant 70 ans des ocres jaunes d'une exceptionnelle qualité.

De 40000 tonnes produites en 1929, la production s'effondre de moitié en 1938 et diminue rapidement jusqu'à 1000 tonnes en 1971.

A l'époque vers 1850 l'ocre apparaissait comme étant une bonne façon de compléter ses revenus et tous les agriculteurs qui possédaient des champs alentour creusaient leur terrain pour produire de l'ocre... Mais petit à petit la présence des trois grosses usines de production a fait décliner cette exploitation sauvage et au début du 20ème juste après la grande guerre deux entreprises étaient arrivées à traverser la période du conflit. Tous les hommes valides avaient été réquisitionnés...

Une seule des nombreuses sociétés d'exploitation de l'ocre à résisté au temps... ODF (Société des Ocres de France) créée en 1903 exploite toujours une mine d'ocre; en perte de vitesse et consolidée avec l'exploitation des ocres de Bourgogne, elle a été rachetée par un industriel en 1973 et Monsieur C. GUIGOU demeure le seul exploitant industriel de l'ocre du Pays d'Apt.

ODF est, depuis son rachat, en croissance continue surtout à l'exportation et surfe maintenant sur la demande d'ocre sans cesse en augmentation, en tant que colorant pour des peintures naturelles non polluantes de plus en plus souhaitées par des consommateurs de plus en plus sensibles aux questions écologiques. L'entreprise a retrouvé le niveau de 1971 et elle a produit l'année dernière, en 2017, 1300 tonnes d'ocre d'une qualité exceptionnelle.

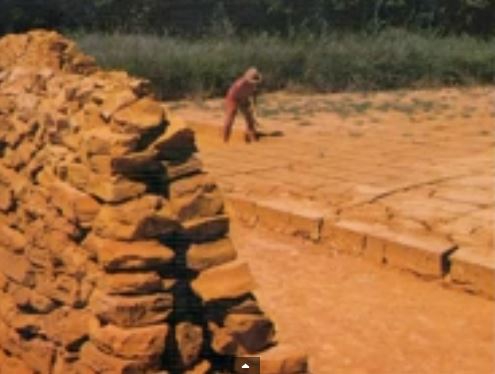

Exploitation à ciel ouvert des ocres à Roussillon...

Et à Gargas, l'ocre a été exploité dans une mine souterraine de 1880 à 1960...

150 mineurs ont creusé la roche pendant un peu plus de 150 ans !

COMMENT CET OCRE S'EST DONC FORMÉ ?

La nature, pendant près de deux cent millions d’années, a permis la formation de ce gisement provenant des restes de petits animaux marins accumulés au fond de la mer qui recouvrait la région et ont été transformés en sable ocreux depuis seulement 350 000 ans.

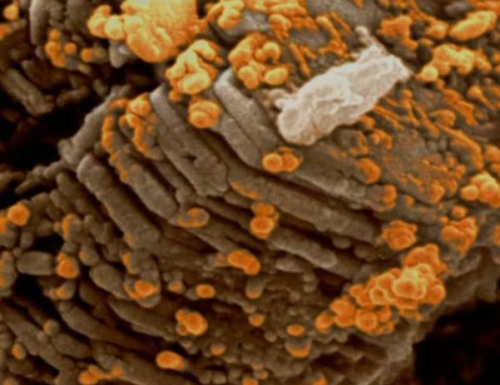

Les sables ocreux sont, à l'origine, d'anciens sédiments déposés sur le fond de la mer qui recouvrait toute la Provence et qui remontait jusqu'en Bourgogne il y a environ 100 millions d'années. Ces sables sont colorés en vert par un minéral argileux, la « glauconie », une variété d'argile riche en fer. Un chimiste vous dirait que l'ocre est un silicate d’alumine (kaolinite) ferrugineux (goethite) et siliceux.

A cette époque lointaine, que l'on nomme le « Crétacé inférieur » à savoir entre 100 et 80 millions d'années, régnait un climat tropical caractérisé par des pluies diluviennes. L'intense percolation de ces pluies dans les sols et le sous-sol a provoqué une profonde altération chimique des sables, que l'on nomme « altération latéritique ».

Plusieurs milliers de mètres de sédiments arrachés aux continents alentour se sont ainsi accumulé au fond des eaux. Ils formeront par la suite les calcaires blancs si caractéristiques de ce pays que l’on retrouve au Mont Ventoux, dans le Lubéron, la Montagne de Sainte Victoire, le Canyon du Verdon et les Calanques de Cassis...

Peu à peu, la mer s'approfondit. Les sédiments qui se déposent lentement au fond des eaux sont des argiles grises qui viennent recouvrir les calcaires et auxquelles les géologues donneront le nom de « terrains aptiens » (du nom de la ville d’APT).

Puis, ce bassin marin étant presque comblé, c'est dans des eaux peu profondes et seulement agitées par les courants marins que vont se déposer, au-dessus des argiles, des sables de couleur verte provenant de l’accumulation des restes de petits animaux marins, c'est la « glauconie » dont on a parlé plus haut, de petits grains minéraux verts, qui leur confère leur couleur.

Se produit alors en Provence, au « Crétacé supérieur », c'était hier, il y a environ 80 millions d'années, un bouleversement important après cette longue période de vie marine.

A la suite de mouvements du sol, la Provence se retrouve hors de l'eau. A cette époque, le climat y est tropical. Des pluies diluviennes lessivent les sables verts fraîchement émergés du nouveau continent, les transformant lentement en sables ocreux, puis en sables blancs, par étapes successives :

- dissolution, par les eaux de pluie qui circulent en profondeur, de tous les éléments constituant le sable vert, excepté le sable de quartz lui-même très résistant.

- cristallisation à partir de cette « solution » d'autres minéraux, la « kaolinite » et la « goethite », qui remplissent les vides entre les grains de sable. C'est la naissance des sables ocreux.

- le lessivage qui se poursuit sur ces sables ocreux évacue l'hydroxyde de fer qui les colore. Ne restent en place que les sables blancs.

En surface, l'hydroxyde de fer se concentre pour former une cuirasse ferrugineuse semblable à celle des latérites africaines.

Quant à la couleur rouge, jaune ou orangée de ces sables ocrés, elle garde encore une partie de son secret.

Bien sûr, on connaît la principale responsable : la « goethite », mais par quel mécanisme exact la nature a-t-elle abouti à une telle profusion de teintes ? Cela reste encore à définir.

Avant de vous conter l'histoire de sa formation, il y a une légende tenace mais fantaisiste qui se raconte encore depuis le Moyen-âge ... (cliquer ici).

Dans la petite vidéo de 2 minutes qui suit et plante le décor, il vous est expliqué de façon concise comment il a été utilisé pendant les XIXème et XXème siècles :

L’ocre a d’abord été exploitée pour le minerai de fer qu’elle contient. On en trouve en France, en Bourgogne et en Provence.

L’extraction du fer explique la présence de hauts fourneaux aux abords de RUSTREL. Son rendement dérisoire comparé à d’autres systèmes d’exploitation l’a fait abandonner depuis longtemps, mais l’intensité et la tenue de ses couleurs naturelles ont fait perdurer son exploitation à laquelle les temps modernes à la recherche d’un retour au naturel, donnent un regain d’intérêt comme source de couleur.

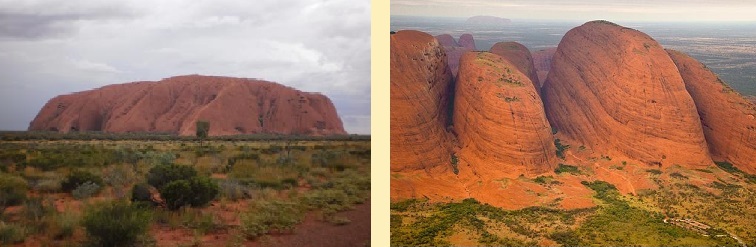

Le gisement d’ocre du Luberon est l’un des plus importants gisements d’ocre naturel du monde, le second, situé au centre du continent Australien n’a jamais été exploité que ponctuellement par les aborigènes mais il est de toutes façons classé et protégé « patrimoine de l’Humanité » par l’UNESCO et ne peut plus êtrez exploité (ces ocres-là proviennent des grés du parc naturel national de l’ULURU et du KATA TJUTA - pour les Aborigènes, encore appelés Ayers Rock et monts Olgas - pour les Australiens).

Ayers Rock et les monts Olgas au Centre du continent Australien...

Il y en a aussi de moindre importance en Bourgogne (ocres d’origine volcanique), à Chypre et bien sûr un peu partout en Italie, mais jamais dans de telles quantités et de cette qualité.

Dans l’antiquité, la meilleure ocre venait de SINOP, une ville aujourd’hui Turque située sur la côte sud de la mer Noire. Cette ocre fut précieuse en raison de sa qualité exceptionnelle et elle fut transportée de façon cachetée pour garantir le label de qualité. Le nom « Sinopia » (ou « Sinoper ») fut même utilisé un temps en remplacement du nom « ocre ».

Localisation de la ville de SINOP d’où provenaient des Ocres au moyen-âge.

Alors venez, maintenant, découvrir cette merveilleuse partie du Lubéron où restent encore les traces d’un passé coloré, à savoir l’histoire des couleurs et des pigments appliqués à travers la dernière usine de couleurs en activité dans la région (la Société des Ocres de France à GARGAS, prés d'APT qui exploite les mines de BRUOUX), ainsi que l’ancienne usine d’extraction de l’Ocre MATHIEU située à ROUSSILLON devenu le « Conservatoire des Ocres » où Barbara et Mathieu BARROIS, un couple de passionnés, ont voulu faire revivre la tradition de cette exploitation qu’il décrit très bien dans cette petite vidéo de 2 minutes.

« L'ocre » qui vient du mot grec « ὤχρα / ốkhra », (ốkhros = jaunâtre) est une roche ferrique composée d'argile pure (kaolinite) colorée par un pigment d'origine minérale (un hydroxyde de fer : l’hématite pour l'ocre rouge, la limonite pour la brune et la goethite pour la jaune).

Petite digression : la « kaolinite », ironie du sort, cette argile jaunâtre voire blanche est à nouveau utilisée depuis 2014 pour combattre la mouche de l'olivier (cf. mon article sur le sujet en cliquant ici)... après avoir été délayée dans de l'eau puis pulvérisée sur les oliviers à l'aide d'un pulvérisateur de vigneron pour la bouillie bordelaise, elle teinte les oliviers d'une couleur unie jaunâtre qui fait que la mouche de l'olivier, attirée par le vert tendre des feuilles de l'olivier passent à coté des arbres sans s'apercevoir qu'il s'agit de « son » arbre préféré... Le seul ennui est qu'il faut recommencer la pulvérisation après chaque pluie, mais c'est la seule parade écologique que l'on ait trouvé pour leurrer la mouche de juin, date de la ponte des mouches dans les jeunes et tendres olives jusqu'à octobre, date de la récolte des olives !

Quand l’hydrate d’oxyde de fer est chauffé, l’eau s’évapore et la couleur change. C’est ce processus qui fait que l’ocre jaune devient rouge (ocre rouge, et en continuant la cuisson: ocre brûlée), le pigment jaune-brun devient un brun-rouge clair (Sienne brûlée) et l’ombre jaunâtre devient un brun-rouge foncé (Ombre brûlée). C’est un processus naturel dans les endroits volcaniques, mais en chauffant le pigment on obtient le même résultat.

« Kaolinite » avec granules de « goethite »

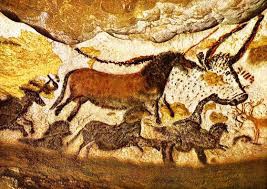

Dès la préhistoire, ces pigments allant d'un jaune lumineux à un rouge profond ont pu être utilisés par l’homme non seulement pour représenter son environnement par des peintures rupestres, mais aussi pour colorer sa vie.

L'ocre naturelle est utilisée comme pigment depuis la Préhistoire, comme à Lascaux où certains dessins sont entièrement colorés avec des ocres de différentes couleurs.

Ou plus tard chez les Egyptiens, puis chez les Romains (cf. fresques de Pompéi) et enfin pour la décoration de nombreuses églises…

HISTOIRE DE L'OCRE EN PAYS D'APT...

Redécouvert à la Révolution, ce pigment naturel aux propriétés colorantes inaltérables garde aujourd’hui ses lettres de noblesse dans la peinture, la décoration, la poterie et le bâtiment. Il n'est pour cela que d'admirer les maisons du village de Roussillon (cf. ci-dessus en début d'article).

Ne manquez donc pas la visite des villages de ROUSSILLON, de RUSTREL, et de GARGAS où cet ocre, s’il n’a fait la richesse de ses habitants, a profondément marqué leur passé.

L'ocre est toujours appréciée pour sa non-toxicité et sa grande longévité en décoration, beaux-arts et maçonnerie.

Partant de la matière brute des sables ocreux extraits des carrières (ici la carrière de Bruoux à GARGAS, encore exploitée par la « Société des Ocres de France »),

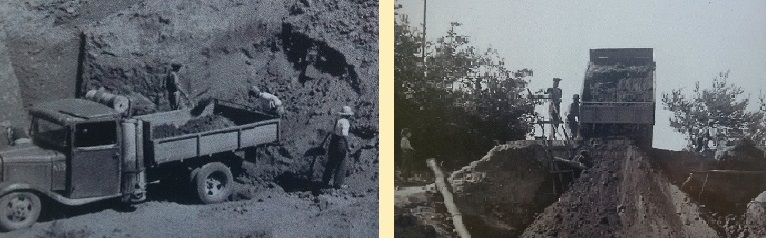

Et autrefois chargés à la main sur des camions (ici après la guerre de 39/45 ils sont « gazogène ») qui venaient les déverser sur le site de l’usine MATHIEU,

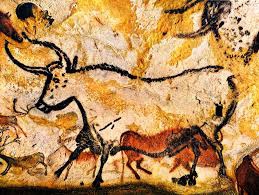

Vieilles photos du passé, dans l'immédiat après-guerre (en 1945 - camion gazogène !)

L'usine MATHIEU et le bassin de décantation en 1910...

Entrée de la mine de Gargas... et sortie des séniors dynamiques avec leur guide, un peu jaunes et fatigués, après plusieurs km de marche !

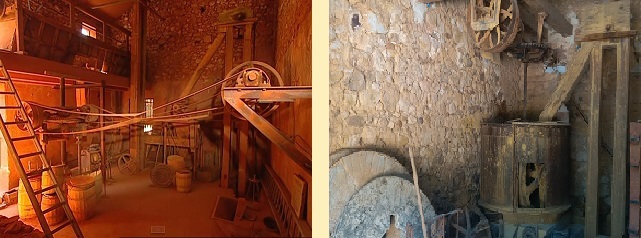

On malaxait ces sables avec une sorte de pétrin de boulanger (à l’usine MATHIEU, on ne croit pas si bien dire, puisque la machine qui y est encore visible avait tout simplement été imaginée par un ouvrier boulanger sur le modèle dont il se servait tous les jours !)

La machine à malaxer de l'usine Matthieu, issue d'un pétrin à pain revisité !

Et on va en extraire l’ocre par flottation comme on le fait pour du minerai de fer en faisant décanter la boue obtenue pendant quelques heures dans un bassin rempli d’eau.

Le bassin de flottation, et le même en 1920... en activité

Le sable de quartz tombe au fond tandis que les pigments d’ocre demeurent mélangés à l’eau en surface.

Et, au bout du bassin de flottation, un système de six trous verticaux fermés par des bouchons de bois que l'on peut déplacer en fonction du niveau des boues, permets de laisser s’échapper l’eau contenant en surface les pigments d’ocre en suspension à différents niveaux tandis que le sable de quartz s’est déposé au fond.

Un premier affinage est prévu dans le second bassin (à gauche) où se déposent encore les quelques sables de quartz qui seraient passés, avant d’envoyer l’eau chargée d’ocre uniquement dans des bassins de séchage.

L’eau chargée de pigments va s’évaporer tout simplement par l’action du soleil, exactement comme dans une saline, après qu'elle ait été stockée dans de grands bassins, où après complète évaporation (il faut compter plusieurs semaines !) ne demeure plus qu’une couche de boues d’ocre séchée que l’on va découper en briquettes dans le fond du bassin.

Que l’on achève de faire sécher en les disposants en quinconce sur les margelles des bassins pendant quelques jours après avoir pris soin de les retourner pour uniformiser le séchage.

A ce stade, l’ocre est jaune. Mais on va utiliser un four pour cuire ces briquettes à des températures qui vont les faire se colorer en ocre plus ou moins rouge, tout dépendant des temps de cuisson très précis qui permettront d’obtenir toute une gamme de teintes allant de l’ocre jaune à l’ocre rouge (si elles cuisent trop, elles brunissent en un premier temps puis noircissent rapidement !)

Ceci est le four que l'on peut encore voir aujourd'hui à l'usine MATHIEU...

On disposait ensuite les briquettes à nouveau en quinconce à l’intérieur du four de façon à laisser circuler entre les briquettes la chaleur qui monte à 600°C pour l’uniformiser et ne pas risquer d’avoir des différences de teinte.

Vieille photo du chargement du four que vous avez vu ci-dessus... en 1927

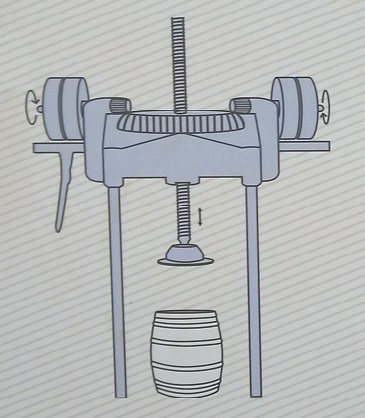

Puis on laisse refroidir les briquettes pendant deux jours avant de les envoyer au broyeur qui va les réduire en poudre sèche, à l’aide de deux meules en pierre jumelées exactement comme celles dont on se sert pour moudre le blé ou les olives dans les moulins.

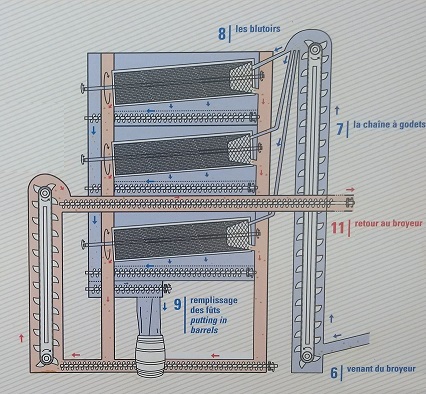

Cette poudre sèche d’ocre est ensuite tamisée trois fois dans un triple « blutoir », une machine identique à celle dont se servaient les boulangers autrefois pour tamiser la farine, mais là, le blutoir est équipé de trois tamis rotatifs superposés qui vont tamiser très finement la poudre jusqu’à la réduire en grains de quelques microns, au travers de filtres en soie tendue sur le pourtour des tambours horizontaux; c’est dire la finesse des pigments.

Schéma de l'antique blutoir avec ses tamis en soie... et tel qu'il demeure aujourd'hui !

La poudre d’ocre sèche est alors mise en tonneaux de châtaigniers dans lesquels elle est tassée par une presse à vis, avant d’être stockés puis expédiés dans tous les coins du monde (à l'usine Matthieu, on a retrouvé les timbres en caoutchouc qui permettaient de marquer les tonneaux et sur lesquels on peut constater le nom de presque tous les grands ports du monde entier !

Dès 1860 la construction de la ligne de chemin de fer qui menait de Cavaillon à Digne a permis le développement accéléré de l’industrie des ocres.

Puis, entre les deux guerres, elle est ensachée en sacs papier de 25 Kg plus pratiques pour le chargement et le transport sans nécessiter de consigne pour les tonneaux.

En 1929 on exportait, rappelons-le, 40000 tonnes d’ocre par la gare du chemin de fer à Apt !

Les destinataires finaux, pour lui permettre de se fixer solidement sur un support quel qu’il soit, mélangeaient cette poudre d’ocre de différentes couleurs à un « liant ».

En effet, les pigments déterminent la couleur d'une peinture, sa résistance à la lumière et son opacité ou transparence. Toutes les autres caractéristiques sont déterminées par le type de liant utilisé. Certains liants sont liquides, d'autres sont durs et doivent d'abord être dissous ou répartis dans un solvant (par exemple de l'eau ou de la térébenthine) pour se transformer en un liant liquide. Les solvants s'évaporent pendant le séchage de la peinture et l'ocre demeurent solidement collés à son support.

Ce liant est choisi en fonction de la destination finale de la couleur, ainsi, avec :

- de la colle (autrefois, on utilisait en général de colle naturelle issue d’un arbre spécifique, le robinier, mais c’est aussi la sève de tous les arbres fruitiers, la gomme arabique), on en fait de la peinture à l’eau pour l’aquarelle,

- de la dextrine (la fécule de pomme de terre) qui possède une qualité thixotropique (dès qu’on remue la peinture pour la mélanger ou pour peindre elle devient plus onctueuse) on obtient de la gouache,

- de l’huile de lin ou de soja plus ou moins étendue d’essence de térébenthine, on en fait de la peinture à l’huile,

- de la cire plus ou moins diluée avec de la térébenthine (autrefois on utilisait la cire d’abeille, aujourd’hui, des cires synthétiques) on obtient des peintures mates,

- de la chaux hydraulique (elle contient en plus de la chaux vive mouillée d'eau des silicates et des aluminates, car elle provient de calcaires argileux. Elle est appelée « hydraulique » parce qu'elle durcit en présence d'eau); on en fait un badigeon écologique à l’eau pour les murs et si on y rajoute du sable, on en fait un enduit très résistant pour permettre son application à la truelle sur la façade des maisons,

- des résines d'alkyde plus ou moins diluées avec de la térébenthine (aujourd’hui, ce sont des résines synthétiques fabriquées en combinaison avec de l'huile de lin ou de soja.

Grâce à la présence d'huile et de térébenthine le séchage est aussi bien chimique que physique. Le coup de pinceau s'estompera partiellement après que la térébenthine se soit évaporée.

Les couleurs que propose l'usine MATHIEU dans son magasin de vente sur place...

Et sachez que vous pouvez très bien fabriquer vous-même votre peinture, c’est simple, et très économique quand on voit le niveau des prix pratiqués par les magasins et grandes surfaces de couleurs ou de bricolage !

D’ailleurs, Marc vous conseille vivement, si vous ne voulez pas vous embêter avec la fabrication de « votre peinture », de vous adresser directement à son copain Frédéric VELLAS, un artisan traditionnel qui fabrique aujourd’hui encore toutes sortes de peintures à la demande dans sa petite usine de Sorgues à des prix défiant toute concurrence, et qui vous recevra avec plaisir et avec son franc sourire habituel.

Vous pouvez prendre rendez-vous avec lui dans son atelier « OCRES et COULEURS DU MONT VENTOUX » situé au 442, chemin de la Grange des Roues à 84700 SORGUES (situé à 200m plus loin que le supermarché Intermarché de Sorgues) en appelant Fred au 06 86 75 01 32. Il vous trouvera la solution que vous cherchez et vous la vendra à un prix inférieur de 50% à tout ce que vous pourriez trouver en magasins de bricolage ou peintures !

Le mélangeur, en fait un gros « mixer » qui délaye les ocres dans un bol d'une tonne !

Les sacs d'ocres de différentes couleurs que l'on délaye dans le « mélangeur »

Et la palette des différentes couleurs qu'obtient et propose mon ami Fréd VELLAS...

Et pour compléter cette revue de l'ocre et ses origines, n'omettez pas de jeter un coup d'oeil aux quelques vidéos qui suivent dont :

une première de 4 minutes présentée par Mathieu BARROIS sur la SCIC « OKHRA », le « Conservatoire des Ocres et Pigments Appliqués » de ROUSSILLON :

suivie d'une ballade d’une demi-journée, à faire absolument : le « Colorado Provençal » avec cette vidéo amateur de 4 minutes :

La randonnée conduit à l’emplacement d’une carrière d’ocre (baumo = « grotte » en provençal) dont l’entrée était entièrement ensoleillée quand le soleil était au zénith. C’est à ce phénomène qu’elle doit son nom.

L’endroit a également servi à la fabrication du charbon de bois. Les charbonniers choisissaient leur implantation en fonction de la proximité de la forêt et de la facilité tant d’acheminement de la matière première que d’évacuation du produit fini. Ce flanc de colline convenait donc parfaitement. Des cabanes, des charbonnières et une citerne sont reconnaissables sur le bord du chemin.

Le circuit de la « Baume » de Midi à RUSTREL vous emmène à une table d’orientation, à 800m d’altitude, d’où vous pouvez situer les différentes carrières d’ocre et admirer le camaïeu allant du rouge le plus intense au jaune le plus pâle. Rien que des couleurs chaudes qui contrastent avec la palette de vert que fournit la variété des essences présentes dans les bois.

Une autre petite vidéo amateur de 5 minutes pour découvrir le « Colorado Provençal » :

Enfin voici la vidéo de l’émission télé « C’est pas sorcier » très bien documentée, tournée sur les Ocres :

Quant au tourisme des ocres, visionnez la très courte vidéo qui suit :

Enfin, si vous souhaitez obtenir des explications détaillées quant aux couleurs, consulter le site de TALENS, le professionnel spécialisé dans la fourniture aux artistes en cliquant ici pour ouvrir un nouvel onglet.

Et Théo RUIZ, le responsable de la communication du site www.luberon.fr m'a demandé d'enregistrer un lien vers son site en cliquant ici ... Ca vous donnera sûrement l'envie d'en savoir plus sur le parc du Luberon !